一、背景

一段蒸汽管道投運時間較長部分閥門隔絕不嚴需要進行更新,管道種類為12Cr1MoV合金鋼管,規格為 φ 273× 28。為了保證主蒸汽管道的安全運行,必須分析合金鋼管的焊接性進行焊接工藝評定,以制定可靠的12Cr1MoV大口徑合金鋼管焊接工藝。

二、焊接性分析

1、化學成分特點

12Cr1MoV 的化學成分見表1。

表 1 12Cr1MoV 的化學成分

| 鋼號 | 化學成分(%) | |||||

| C | Mn | Si | Cr | Mo | V | |

| 12Cr1MoV |

0.08~0.15 | 0.40~0.70 | 0.17~0.37 | 0.90〜1.20 | 0.25~0.35 | 0.15~0.30 |

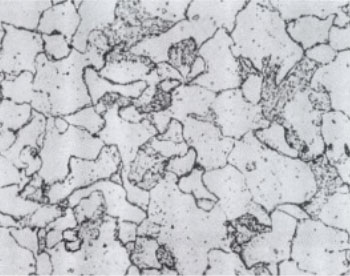

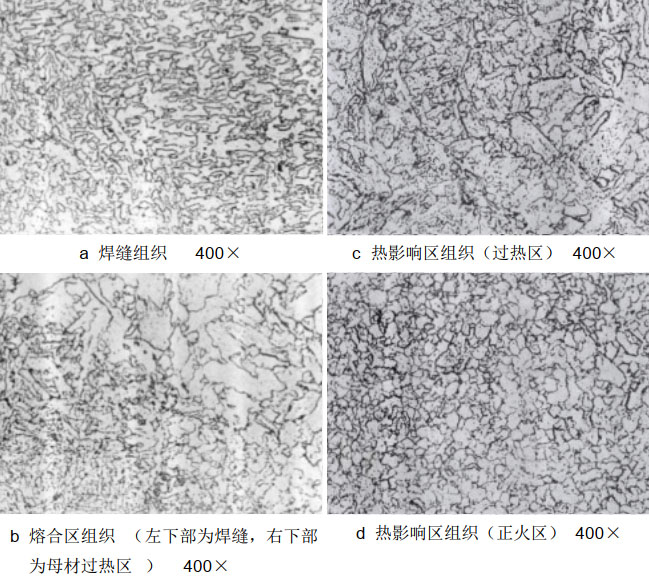

圖1 12Cr1MoV金相組織

由表中數據可見, 12Cr1MoV 屬于 1Cr-0.5Mo-V 型耐熱鋼,通過金相分析,可確定它的金相組織為珠光體型,如圖1 所示,圖中可見大塊鐵素體組織,細小碳化物在晶界和晶內沉淀。 由于 Cr、 Mo 的加入,鋼的抗氧化性、高溫強度得到顯著改善,少量的 V可進一步增加鋼的熱強性。

2、焊接性的間接判斷法

根據國際焊接協會( IIW )所提出的碳當量公式:

CE=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15(%)

由表1 的數據計算出 12Cr1MoV 的 CE( IIW )約為 0.52%,可見鋼材焊接性比較差。焊前需對焊件進行預熱,焊后需對焊件進行熱處理。

3、熱影響區硬化及冷裂紋

Cr、Mo、V 等合金元素的加入,一方面提高了鋼材的性能,另一方面也對鋼材的焊接性產生了很大的影響。冷卻速度過大,很可能 形成馬氏體比率較高的淬硬組織,加上厚壁管道的拘束應力較大和氫的擴散聚集,很容易在熱影響區引起冷裂紋。

4、再熱裂紋

鋼在高溫運行時,再熱裂紋產生于熱影響區的粗晶區,其形成溫度一般在 500~700℃,同時焊接區有較大的殘余應力,并有不同程度的應力集中。但該管道在 535℃以下運行,再熱裂紋的敏感性很低,在采用焊前預熱,控制層間溫度的情況下,再熱裂紋是可以抑制的。

三、焊接工藝

1、焊接方法

為保證主蒸汽管道內壁清潔和焊縫根層質量,決定采用鎢極氬弧焊打底,手工電弧焊蓋面的焊接方法。

2、焊接材料

為保證焊縫性能同母材匹配,具有必要的高溫抗氧化性和熱強性,焊縫成分應力求與母材相近,選用 TIG-R31 焊絲及 R317 焊條進行焊接,低氫型焊條的選用可有效地避免冷裂紋的產生,焊接材料的化學成分見表2。

焊絲使用前清除銹垢和油污,至露出金屬光

澤。焊條使用前

表2 R317 和 TIG-R31 的化學成分

| 鋼號 | 化學成分(%) | |||||

| C | Mn | Si | Cr | Mo | V | |

| R317 | 0.05~0.12 | 0.90 | 0.60 | 1.00~1.50 | 0.40~0.65 | 0.10~0.35 |

| TIG-R31 | 0.06~0.12 | 0.75~1.05 | 0.45~0.70 | 1.10~1.40 | 0.45~0.65 | 0.20~0.35 |

在 400℃烘箱內烘干 2h,使用時放在 100℃保溫筒內,隨用隨取。鎢極氬弧焊的電極采用鈰鎢棒,為保證根部焊縫的質量,氬氣純度在 99.95%以上。

3、坡口制備及對口

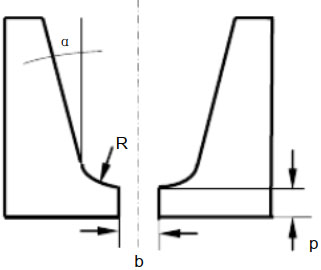

為減少焊接應力及變形,保證根部焊透,盡可能避免冷裂紋和再熱裂紋的產生,采用如圖2 所示的單面 U 型坡口, 坡口角度 α =15°; 鈍邊 P=2mm;根部間隙 b=2.5mm;半徑 R=5mm。

焊口組裝前將焊口兩側 15mm 范圍內的油、漆、垢、銹等清理干凈,直至發出金屬光澤。

為防止在焊接和熱處理過程中產生變形和附加應力,焊口組裝時將管道固定。

圖2 單面U型坡口示意圖

4、預熱和層間溫度

預熱是減慢焊縫金屬和焊接熱影響區的冷卻速度最有效的措施,可降低焊接接頭的硬度,使氫易于從焊接處擴散逸出,防止焊接冷裂紋的產生。應當指出,預熱溫度的過高,一方面惡化了勞動條件,另一方面在局部預熱的條件下,由于產生了附加應力,反而會加劇了產生冷裂。因此,不是預熱溫度越高越好,而應合理選擇預熱溫度。

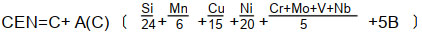

我們選擇日本百合罔等人通過大量實驗確定的碳當量公式:

式中:

A(C)—碳的適用系數。

A(C)=0.75+0.25tgh〔20(C-0.12)〕,h 為鋼材的厚度 (mm)。

對照表1,可以計算出 CEN=0.42, 查閱碳當量與預熱溫度的相關圖,得出預熱溫度約為 130℃,我們決定選擇 150℃的預熱溫度。

5、焊接規范

對于重要的高壓管道焊縫,對線能量的控制應該是嚴格的。線能量過大,由于焊接熱的作用,會引起熱影響區過熱使晶粒粗大,降低接頭的抗裂性能。而線能量過小,由于降低了冷卻時間,會使熱影響區淬硬,也不利于氫的逸出,故而也增加冷裂傾向。綜合上述兩方面因素,我們選擇表3 中的焊接規范。

表3 焊接規范

| 層次 | 焊接方法 | 焊接材料 型號規格 | 焊接 電壓 |

焊接電流 | 電流極性 | 焊接 速度 |

氣體 流量 |

| 1 | Ws | TIG-R31,Φ2.5 |

22V | 90A | 正接 | 70mm/m | 1OL/m |

| 2 | D | R317,Φ3.2 |

22V | 100A | 反接 | 80mm/m | |

| 3 | D | R317,Φ4.0 |

22V | 110A | 反接 | 90mm/m | |

| 4 | D | R317,Φ4.0 |

22V | 110A | 反接 | 90mm/m | |

| 5 | D | R317,Φ4.0 |

22V | 120A | 反接 | 1OOmm/m |

6、操作要點

鎢極氬弧焊打底時,采用接觸引弧。焊接時采用短弧焊,焊嘴與焊件間距離不超過 10mm。應提前送氣,滯后停氣,收弧可采用減少焊接電流或減慢焊速多加焊絲法完成。

手工電弧焊時應注意層間清渣,以防止產生氣孔、夾渣等缺陷,如有缺陷應立即鏟除重焊。

焊接時應將焊口一次焊完,為防止氫量的逐層積累和產生彎曲變形而帶來根部應力集中,焊件應保持 300℃左右的層間溫度。

7、焊后熱處理

焊接冷裂紋產生的三個因素是氫、焊接殘余應力和淬硬組織。焊后及時熱處理可使擴散氫充分逸出,在一定程度上降低焊接接頭的殘余應力,并可適當改善組織降低淬硬性。 所以, 為保證焊接質量,熱處理在焊后立即進行。

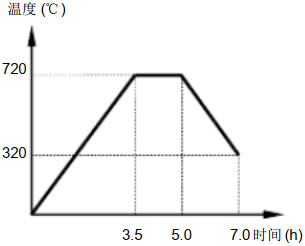

我們選擇在 720℃恒溫 1.5h 的熱處理工藝。為防止焊接接頭產生附加應力,升、降溫速度控制在 200℃ /h,熱處理過程見圖3。

圖3 熱處理過程示意圖

四、焊接工藝評定

1、金相分析

圖4 焊縫和熱影響區金相組織圖

通過圖4 所示的焊縫和熱影響區金相組織圖可見,焊縫和熱影響區基體為白色鐵素體,細小碳化物在某些鐵素體塊內沉淀。

2、其它工藝評定試驗

焊縫外觀檢驗合格;硬度檢驗結果為 HB223 ;無損探傷結果為 UT、RTⅠ級;斷口檢驗、力學性能試驗檢測指標均合格。

五、結論

本文針對12Cr1MoV大口徑合金鋼管焊接問題,采用了以 TIG-R31 焊絲封底,R317 焊條蓋面,并結合焊前預熱和焊后熱處理的焊接工藝。實踐證明,采用這種焊接工藝進行焊接可以獲得高質量的焊縫,保證高溫管道的安全運行。