高壓蒸汽動力管道制作與安裝施工方案,LNG項目

目錄

一、工程概述

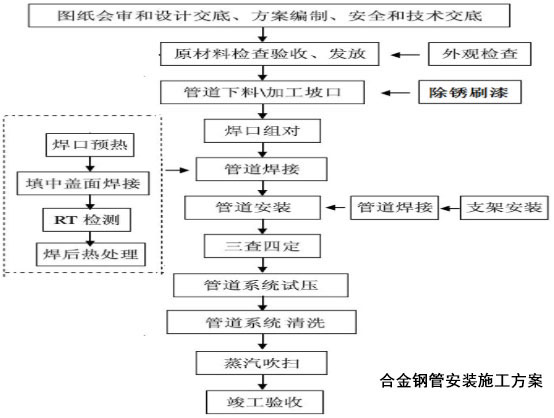

二、施工工藝程序

三、施工方法、技術措施

四、質(zhì)量保證措施

五、主要施工機具一覽表

六、安全技術措施

正文開始

一、工程概述

高壓蒸汽動力管道項目選取合金鋼管,材質(zhì)/鋼號/牌號/鋼級 12Cr1MoVG,規(guī)格為 φ355.6× 38mm, 長度約為120m。

編制依據(jù):

《工業(yè)金屬管道工程施工及驗收規(guī)范》 GB 50184-2011

《現(xiàn)場設備、工業(yè)管道焊接工程施工及驗收規(guī)范》 GB 50236-98

《石化鉻鉬鋼管焊接規(guī)程》 SH3520-91

《管架標準圖》 HG/T 21629-1999

二、施工工藝程序

三、施工方法、技術措施

1、施工準備

1.1、管廊鋼結(jié)構(gòu)以及下層管道已安裝就位現(xiàn)場已經(jīng)具備高壓管道施工條件。

1.2、設計及其它技術文件齊全施工圖紙已經(jīng)自審、會審并進行圖紙設計交底。

1.3、合金鋼管道施工材料、勞動力、機具齊全、施工環(huán)境符合要求施工用水、電等可以滿足需要并能保證連續(xù)施工。

1.4、施工方案已經(jīng)批準并向班組進行交底。

1.5、組織班組人員熟悉圖紙及所執(zhí)行的技術規(guī)范。

2、材料驗收、檢驗與管理

2.1、所有的合金鋼管道、管件、閥門具有制造廠的合格證明書內(nèi)容齊全且必須與設計要求相一致。

2.2、管子、管件、閥門在使用前應進行外觀檢查其表面應符合下列要求;

A、無裂紋、縮孔、夾渣、折迭、重皮等缺陷。入庫的材料要分規(guī)格、型號、材質(zhì)/鋼號/牌號/鋼級堆放并掛牌示意。

B、無超過壁厚負偏差的銹蝕、凹陷及其他機械損傷。

C、合金鋼管道、管件等材料上應有明顯的材質(zhì)/鋼號/牌號/鋼級、爐批號等標記。外觀檢驗合格的合金鋼管道、管件入庫前應刷紅色色標。

2.3、法蘭密封面應平整光潔不得有毛刺及貫通的徑向溝槽。螺栓及螺母的螺紋應完整無傷痕、毛刺等缺陷螺栓與螺母應配合良好無松動或卡澀現(xiàn)象。

2.4、合金鋼管道及其組成件在使用前進行 100%光譜分析其分析結(jié)果必須與材料質(zhì)量證明文件一致。

2.5、材料領用保管員按單線圖發(fā)料并做好領用記錄領用人簽字齊全。

2.6、施工人員當天用不完的材料要及時回收做好標記妥善保管嚴防或混淆。

2.7、噴砂除銹達到無銹斑、氧化皮等雜物,除銹等級達到 Sa2.5 國標;

2.8、刷底漆二道,油膜厚度應達到規(guī)定所需要厚度≥ 40μ m。;

2.9、噴砂后,管內(nèi)應將油污、雜物、碎石等清理干凈。

3、管道下料和坡口加工

3.1、合金鋼管道切割下料前必須確認材料已經(jīng)經(jīng)過光譜檢驗合格并且所用管子、管件等的材料等級及材質(zhì)/鋼號/牌號/鋼級要與圖紙一致。

3.2、管道切割下料前應及時做好材質(zhì)/鋼號/牌號/鋼級標記的移植防止材料混亂。

3.4、合金鋼管道采用氧乙炔焰切割管子切割后切口部分應留有加工余量并清除熔渣、氧化皮并將表面凹凸不平處打磨平整。

3.5、合金鋼管道坡口加工后應對坡口進行外觀檢查坡口表面不應有裂紋、分層等缺陷。必要時進行表面 PT檢查。

3.6、合金鋼管道坡口的制備焊接坡口參照下表。

注坡口的質(zhì)量應符合下列要求

① 表面平整不得有裂紋、重皮、毛刺、凸凹縮口

② 切割表面的熔渣、氧化物等應予以清除

③ 端面傾斜偏差為管子外徑的 1%但不得超過 2mm

④ 坡口尺寸和角度應符合要求。

⑤ 打磨干凈后,坡口處應現(xiàn)本色光澤且無銹跡。

3.7、所有管道切割完畢后 應及時做好材質(zhì)/鋼號/牌號/鋼級標記 防止混亂。

3.8、管道預制必須考慮運輸和安裝的方便留有調(diào)整活口。

4、管道組對

4.1、 管口組裝前應將焊口表面及內(nèi)外壁清理干凈直至發(fā)出金屬光澤每側(cè)清理范圍 20mm以上,管內(nèi)不允許有雜物和油污。

4.2、 管子管件組對時必須保證內(nèi)壁平整其內(nèi)壁錯邊量不大于管道壁厚的 10%且不大于 1mm。

4.3、支管與主管的中心橫向偏差不超過± 1.5mm。

4.4、法蘭螺栓孔對稱水平度 偏差不超過± 1.6mm。

4.5、管道組對時定位焊縫應符合以下要求

⑴ 定位焊焊工必須持證上崗定位焊焊接工藝必須與正式焊接的焊接工藝相同。

⑵ 定位焊焊縫長度應在 10~20mm 且焊縫厚度≤ 6mm。定位焊布置應均勻。

⑶ 定位焊焊接必須按照正式焊接相同工藝進行焊接預熱且取預熱范圍的最大值 300 °預熱范圍從焊縫中心向兩側(cè)各不小于 3 倍壁厚且不小于 100mm。

4.6、管道組對定位卡具與合金鋼母材焊接時應遵守以下規(guī)定

⑴ 卡具焊接材料、焊接工藝應與正式焊接相同。

⑵ 卡具焊接必須按照正式焊接相同工藝進行焊接預熱 且取預熱范圍的最大值 300°預熱范圍從焊縫中心向兩側(cè)各不小于 3 倍壁厚且不小于 100mm。

⑶ 卡具的拆除必須在熱處理之前完成。拆除時使用氧乙炔火焰切割或砂輪切割不得采用敲打法去除以免損傷母材或產(chǎn)生裂紋。

⑷ 卡具去除后應修磨焊縫并進行表面滲透檢測。

4.7、 預制的管段應具有足夠剛性 必要時可進行加固預制完畢后內(nèi)部清理干凈管口封閉后存放待安裝。

5、支吊架制作、安裝

5.1、支吊架型式、材質(zhì)/鋼號/牌號/鋼級、加工尺寸及焊接符合設計要求。

5.2、焊縫進行外觀檢查不得有漏焊、欠焊、咬肉等缺陷。

5.3、管道安裝時應及時進行支吊架的固定和調(diào)整位置應正確安裝平整牢固與管子接觸良好。

5.4、導向支架或滑動支架的滑動面應潔凈不得有歪斜、卡澀等現(xiàn)象其安裝位置應從支承面中心向位移反向偏移偏移值應為位移值的一半或按照設計要求安裝絕熱層不得妨礙其位移。

5.5、支吊架彈簧應在系統(tǒng)安裝結(jié)束且保溫后方可拆除臨時固定件及彈簧銷軸并按設計調(diào)整彈簧的壓縮量作出記錄。

5.6、所有活動支架的活動部分均裸露不得在管子和支架間填塞木塊。

5.7、管道安裝時不宜使用臨時支吊架。當使用臨時支吊架時不得與正式支吊架位置相沖突并應設有明顯標志。在管道安裝完畢后應及時拆除。

5.8、有位移的管道應在負荷運行時應及時對支吊架進行檢查和調(diào)整。

6、合金鋼管道焊接

6.1、合金鋼管道焊接采用氬弧焊打底、手工電弧焊填充蓋面。

6.2、合金鋼管道焊接材料選用見下表

| 管道材質(zhì)/鋼號/牌號/鋼級 |

焊絲牌號 |

焊條牌號 |

| 12Cr1MoVG |

TIG-R31 |

R317 |

6.3、焊材必須具有質(zhì)量證明書而且檢驗項目和技術指標應符合規(guī)范要求。

6.4、焊接施工前必須依據(jù)已經(jīng)批準的焊接工藝評定編制焊接工藝規(guī)程。

6.5、從事管道焊接的焊工必須取得施焊項目的焊接資格證。焊工必須嚴格按照焊接工藝規(guī)程規(guī)定的焊接參數(shù)進行施焊。

6.6、 焊條使用前按說明書規(guī)定進行烘干在 350~380°烘烤 1 小時使用過程中保持干燥焊條烘烤必須有烘烤記錄且發(fā)放、回收、領用記錄齊全。

6.7、烘好領出的焊條超過 4 小時未使用必須重新烘烤且烘烤次數(shù)不得超過兩次。

6.8、焊絲使用前清除表面的油污、銹蝕等。

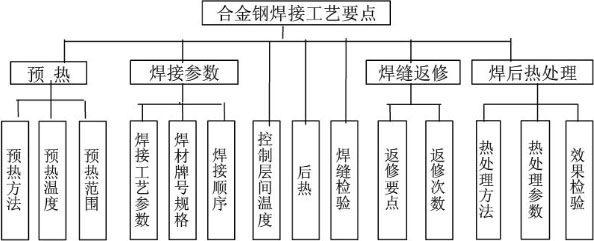

6.9、合金鋼管道焊接要點

7、管道焊接注意事項

7.1、管子焊接時端頭部位應封堵防止穿堂風。

7.2、焊口焊完后清理干凈在焊口附近明確標記焊工號、焊接日期。

7.3、環(huán)境溫度低于 0°、雨雪天氣、相對濕度大于 90或手工焊風速大于 8ms、氬弧焊風速大于 2ms時除非采取防護措施 ( 如搭防風、防雨棚或室內(nèi)加熱等 ) 否則嚴禁施焊。

7.4、嚴禁在坡口外的母材表面引弧和試驗電流并防止電弧擦傷母材。

7.5、合金鋼管道焊前預熱

⑴ 12CrMoVG管道焊接必須進行焊前預熱 , 預熱溫度范圍為 200° ~300o

⑵ 焊口預熱方法采用電加熱預熱必須在坡口兩側(cè)均勻進行,防止局部受熱

⑶ 加熱范圍為管道對口中心線兩側(cè)各不小于三倍壁厚且不小于 50mm范圍 加熱區(qū)域以外100mm范圍必須采取保溫措施 以減小溫度梯度。

7.6、焊接

⑴ 焊接施工時焊工必須嚴格按照焊接工藝規(guī)程規(guī)定的焊接參數(shù)進行施焊。焊接過程中要經(jīng)常的檢測焊縫層間溫度必須控制在 200° ~300°恒溫范圍內(nèi)當溫度過低時 應采取加熱措施。

⑵ 管道采用氬弧焊打底焊接。預熱溫度達到要求后 應立即進行打底焊接 并應一次性打底焊完畢且地層焊縫金屬厚度不應低于 3mm。

⑶ 打底焊結(jié)束后應在保持層間溫度的前提下立即開始填充焊接 依次每道焊縫依次進行。 如中斷焊接 必須采取保溫、緩冷及后熱等措施。

⑷ 重新焊接前必須重新預熱。 焊接前必須進行檢查 確認無裂紋后方可按照原工藝參數(shù)繼續(xù)焊接。

7.7、焊縫檢驗

管道焊縫打底填充、 蓋面焊接完成進行表面外觀檢查合格后 停留不少于 24 小時后進行 100%射線檢查 要求達到 JB/T4730-2005 的 II 級合格。

7.8、焊縫返修

⑴ 焊縫返修必須在編制焊接返修工藝文件之前進行。

⑵ 需要返修的焊縫應準確找出缺陷位置返修焊縫時按原焊接工藝進行。補焊工藝與原焊接工藝相同。焊縫返修和補焊的預熱溫度應高于原焊接預熱溫度、預熱范圍應相應擴大。

⑶ 同一部位的焊縫返修次數(shù)宜不超過兩次如超過兩次。

7.9、焊縫焊后熱處理

⑴ 管道焊后熱處理應在焊接結(jié)束后立即進行焊后熱處理。

⑵ 焊縫焊后熱處理采用電加熱法在熱處理過程中應能準確地控制加熱溫度且使焊件溫度分布均勻。

⑶ 焊縫加熱范圍為焊縫中心為基準兩側(cè)各不小于三倍焊縫寬度且不小于 25mm。加熱區(qū)以外的 100mm范圍內(nèi)也必須進行保溫。

⑷ 熱處理參數(shù)

加熱溫度為 720° ---750 ℃恒溫 1 小時

升溫速度為 400℃以上 134℃ /h

冷卻速度為 165℃ /h ,400℃以下空氣中自緩冷。

⑸ 恒溫時應控制高低溫差< 65℃。

⑹ 溫度控制應準確熱處理過程中恒溫溫度偏差不應超過± 25℃且不超過熱處理溫度范圍。

⑺ 熱處理溫度檢測可使用熱電偶檢測并應使用自動記錄儀記錄熱處理曲線 在加熱區(qū)域內(nèi)測點不應少于 2 點。

⑻ 熱處理結(jié)束后應對焊縫進行硬度檢測。每道焊縫不少于 3 點 分別分布在焊縫、熱影響區(qū)和母材。檢測結(jié)果焊縫硬度應不超過母材硬度值 100HB如不合格應重新熱處理。

四、質(zhì)量保證措施

1、在項目經(jīng)理部質(zhì)量體系領導下 堅持質(zhì)量體系正常運轉(zhuǎn) 認真把好五關 即“圖紙會審方案編制原材料檢驗程序控制質(zhì)量檢查” 使質(zhì)量責任在各部門得到落實。

2、嚴把質(zhì)量關 不合格材料不準進入現(xiàn)場。 檢查不合格的工序 不得進行下工序做到 “上工序服務下工序下工序監(jiān)督上工序” 每道工序經(jīng)檢查人員認可后方可進行下工序并做好質(zhì)量記錄具有可追溯性責任到人嚴格執(zhí)行工程質(zhì)量“三檢一評”制建立質(zhì)量責任跟蹤制度。

3、認真學習相關的規(guī)程、規(guī)范、施工圖紙熟悉合金鋼管道和蒸汽的施工特點及施工程序和方法 把好工序質(zhì)量關。

4、搞好各類材質(zhì)/鋼號/牌號/鋼級的焊工培訓和焊接工藝評定工作確保焊接質(zhì)量。

5、嚴格按圖紙要求管道的實際定位進行預制安裝。

6、質(zhì)量控制點

| 序號 | 質(zhì)量控制點 | 等級 | 備注 |

| 1 | 檢杳到貨管材、管件、閥門合格證書 | BR | |

| 2 | 焊工資格資格認定 | AR | |

| 3 | 管件檢査 | C | |

| 4 | 高壓笆件檢査驗收 | BR | |

| 5 | 檢査管道安裝水平和垂直度 | BR | |

| 6 | 管內(nèi)消潔度檢查 | B | |

| 7 | 檢查預制合格管道標識及移植 | C | |

| 8 | 固定管架及彈簧支、吊架調(diào)整 | BR | |

| 9 | 檢奔法蘭密封熱片 | C | |

| 10 | 管道補償器安裝 | BR | |

| 11 | 安全附件安裝 | BR | |

| 12 | 管道焊接 | BR | 笫三方檢測 |

| 13 | 焊縫焊后熱處理 | BR | |

| 14 | 管道強度、嚴密性試驗 | AR | |

| 15 | 管道吹洗 | AR |

五、施工機具、計量器具、消耗材料

1、主要施工機具、設備一覽表

| 序號 | 名 稱 | 規(guī)格型號 | 單位 | 數(shù)量 |

| 1 | 管道半自動切割機 | 5-50mm | 臺 | 1 |

| 2 | 角向磨光機 | DN100 SIMJ-20 | 臺 | 4 |

| 3 | 直流焊機 | AX-320 14KW | 臺 | 4 |

| 4 | 氣割工具 | 套 | 2 | |

| 5 | 焊條烘烤筘 | SC101 0 〜600℃ | 臺 | 1 |

| 6 | 焊條保溫桶 | 個 | 10 | |

| 7 | 倒鏈 | 2t、5t | 個 | 10、5 |

| 8 | 千斤頂 | 5t | 臺 | 2 |

| 9 | 吊車(租用) | 50t、30t、20t | 臺 | 各1 |

| 10 | 熱處理設備 | 套 | 1 |

2、計量器具

| 序 號 |

名稱 | 類別 | 規(guī)格 | 精度 | 數(shù)量 |

| 1 | 鋼卷尺 | 長度 | 5m 3m |

1mm 1mm |

4把 1把 |

| 2 | 寬度角尺 | 長度 | 630*400 | 0.5mm | 1個 |

| 3 | 游標卡尺 | 長度 | 200mm | 0.02mm/m | 1個 |

| 4 | 管工水平 | 長度 | 300mm | 2mm/m | 1個 |

| 6 | 氧氣表 | 力學 | 0-25MPa 0-l,6MPa | 1.5級 | 各2塊 |

| 7 | 乙炔表 | 力學 | 0-4MPa 0-25MPa | 1.5級 | 各2塊 |

| 8 | 氬氣流量計 |

力學 | 0-25MPa | 0• IMPa | 4塊 |

| 9 | 焊縫檢驗尺 | 長度 | 1 |

六、安全技術措施

1、職工進入現(xiàn)場必須戴安全帽上崗前嚴禁飲酒。

2、施工機械專人管理及保養(yǎng)嚴禁閑雜人員亂開亂動。

3、高處作業(yè) ( 大于 2m)必須系掛安全帶。

4、高處作業(yè)所用工具、材料嚴禁上下投擲小型工具放在工具包中較大工具用繩子拴在固定物件上。

5、不得上下垂直進行高處作業(yè)分層作業(yè)時中間應有隔離設施。

6、高處作業(yè)應有充足的照明設置安全網(wǎng)。

7、吊裝管段、閥門和管件時下方嚴禁有人停留或行走。吊裝管道時要系好繩扣拴好溜尾繩 防止管子吊裝時擺動、旋轉(zhuǎn)敷設管道應同時安裝支吊架或管座固定牢固防止?jié)L下。

8、電焊機外殼應接地良好潮濕的環(huán)境下作業(yè)穿戴絕緣靴和手套。

9、氧氣瓶及乙炔瓶立放不可倒置,相隔距離大于 10m。

10、腳手架的搭拆應符合腳手架作業(yè)的安全規(guī)程腳手架與跳板應用鐵絲捆綁牢固腳手架操作平臺上四周要圍欄桿以防止人、物墜落。

11、現(xiàn)場安全標志不要隨意挪動 , 所有手柄、手輪及旋鈕不許隨便擺弄。

12、試壓吹掃過程應有專人監(jiān)護。

13、打磨焊縫或清理焊渣時應戴防護眼鏡。