本規范是我公司在鋁合金焊接中的經驗總結,按《企業標準編寫的一般規定》,為明確鋁合金焊接工藝要求而制定,為規范焊工操作,保證焊接質量,不斷提高焊工的實際操作技術水平起指導作用。

規范編制部門:合金鋼管廠(www.youwin2019.com/hejin/)技術部

編制依據:

1. GB/T 985.3 《鋁及鋁合金氣體保護焊推薦坡口》

2. GB/T10858-2008《鋁及鋁合金焊絲》

3. GB/T24598-2009《鋁及鋁合金熔化焊焊工技能評定》

4. GBT3199-2007 《鋁及鋁合金加工產品貯存及包裝》

5. GBT22087-2008《鋁及鋁合金弧焊接頭缺欠質量》

6.有關產品設計圖紙

一、焊前準備

1 焊接材料

鋁板 3A21( 原LF21)及鋁合金型材。

焊絲:S311鋁硅焊絲 ER4043 直徑φ 2,φ 3,焊絲應有制造長的質量合格證,領取和發放由管理員統一管理。鋁硅焊絲抗裂性好,通用性大。

2 氬氣

氬氣瓶上應貼有出廠合格標簽,其純度≥ 99.99% ,所用流量 8-16 升/ 分鐘,氣瓶中的氬氣不能用盡 ,瓶內余壓不得低于 0.5MPa,以保證充氬純度。氬氣應符合GB/T4842-1995。

3 焊接工具

①采用交流電焊機,本廠用 WSME-315(J19) 。

②選用的氬氣減壓流量計應開閉自如,沒有漏氣現象。切記不可先開流量計、后開氣瓶,造成高壓氣流直沖低壓,損壞流量計;關時先關流量計而后關氬氣瓶。

③輸送氬氣的膠皮管,不得與輸送其它氣體的膠皮管互相串用,可用新的氧氣膠皮管代用,長度不超過 30 米。

4 其它工器具

焊工應備有:手錘、砂紙、扁鏟、鋼絲刷、電磨工具等,以備清渣和消除缺陷。

5 焊前清理

① 化學清理:效率高,清理質量穩定,焊件清理范圍一般為坡口及其兩邊各 100mm區域,用干凈棉紗蘸丙酮溶液擦拭或用 8%-10% 的NaOH 溶液浸泡,去除油污并干燥。

② 機械清理:適用于多層焊層間的清理,先用汽油、丙酮等有機溶劑進行表面脫脂,再用直徑不大于 0.15mm 的銅絲或不銹鋼絲刷刷至露出鋁本色為止,也可用刮刀清理,效果良好。

6 焊前預熱和使用墊板

①預熱要求 薄板一般可不預熱。壁厚 5mm 以上的焊件則應進行 100 ~ 300 ℃預熱。

②墊板使用 由于鋁及鋁合金高溫強度低,鋁液流動性很好,焊接時易引起熔池塌陷,故使用墊板承托熔池。墊板材料可為石墨、不銹鋼或者普通碳鋼。

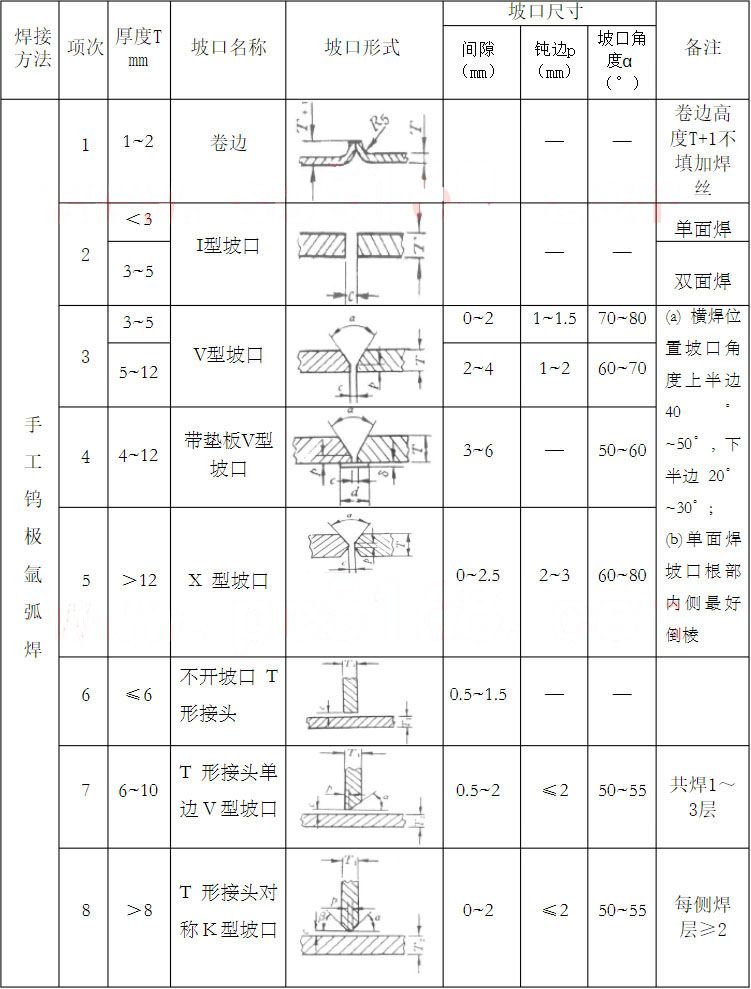

7 焊接坡口

焊縫的坡口形式和尺寸應應符合本規范 附錄1(見文章末尾)的規定。 切割后的坡口表面應進行清理,并達到平整光滑、無毛刺和飛邊。

8 焊接場所與焊接環境

裝配焊接應盡量在車間內干凈的工作臺上進行,氬氣保護焊時風速應小于 2m/s ,風大時作業場所要圍上擋板進行焊接,其相對濕度≤ 90% 。

二、焊接工藝要求

1 手工鎢極氬弧焊應采用交流電源,熔化極氬弧焊應采用直流電源,焊絲接正極。

2 焊接前焊件表面應保持干燥,無特殊要求時可不預熱。

3 焊接前應在試焊板上試焊,當確認無氣孔后再進行正式焊接 。

4 宜采用大電流快速施焊法,焊絲的橫向擺動不宜超過其直徑的 3 倍。

5 引弧宜在引弧板上進行,縱向焊縫宜在熄弧板上熄弧。引弧板和熄弧板的材料應與母材相同。

6 手工鎢極氬弧焊的焊絲端部不應離開氬氣保護區,焊絲與焊縫表面的夾角宜為 15°,焊槍與焊縫表面的夾角宜為 80°~ 90 °,噴嘴到焊件的距離為 8~12mm 。

7 多層焊時宜減少焊接層數,層間溫度宜冷卻至室溫,且不應高于 65℃。層間的氧化鋁等雜物應采用機械方法清理干凈。

8 對厚度大于 5mm 的立向焊縫,宜采用兩人雙面同步氬弧焊工藝。

9 當鎢極氬弧焊的鎢極前端出現污染或形狀不規則時,應進行修正或更換鎢極。當焊縫出現觸鎢現象時,應將鎢極、焊絲、熔池處理干凈后方可繼續進行施焊。

10 當熔化極氬弧焊發生導電嘴、噴嘴熔入焊縫時,應將該部位焊縫全部鏟除,更換導電嘴和噴嘴后方可繼續施焊。

11 手工鎢極氬弧焊電弧電壓在 8-20V, 弧長應在 0.5 ~3mm ,采用鈰鎢極,放射性更小 。

12 手工鎢極氬弧焊焊接工藝參數宜符合下表規定。

鋁及鋁合金手工鎢極氬弧焊( TIG )焊接參數(交流電源 )

| 板厚/mm | 焊接層數 | 鎢極直徑/mm | 焊絲直徑/mm | 焊接電流/A | 氬氣流量/L· min - 1 | 噴嘴孔徑/mm | 坡口形式 |

| 1 | 1 | 2 | 1.6 | 45 ~ 60 | 7 ~ 9 | 8 ~ 10 | 卷邊 |

| 2 | 1 | 3 | 1.6 ~ 2 | 90 ~ 120 | 12 ~ 14 | 8 ~ 10 | I形 |

| 3 | 1 ~ 2 | 4 | 2 | 150 ~ 180 | 14 ~ 18 | 10 ~ 14 | Y形 |

| 4 | 1 ~ 2 | 5 | 2 ~ 3 | 180 ~ 200 | 14 ~ 18 | 10 ~ 14 | |

| 5 | 2 | 5 | 2 ~ 3 | 180 ~ 240 | 16 ~ 20 | 12 ~ 16 | |

| 6 ~ 8 | 2 ~ 3 | 5 ~ 6 | 3 | 260 ~ 320 | 18 ~ 24 | 14 ~ 18 | |

| 8 ~ 12 | 2 ~ 3 | 6 | 3 ~ 4 | 300 ~ 360 | 18 ~ 24 | 14 ~ 18 |

三、預防焊接缺陷,獲得優質焊接接頭的措施

1 加強焊前對工件及焊材的清理(特別是對接接頭坡口端面處的表面),減少氧、氮氫的來源 。

2 采用高純度保護氬氣( Ar≥ 99.99%)。

3 焊接時焊槍要帶拖罩,且對溫度超過 400℃區域的焊道正、背都要嚴加保護,防止氧、氮、氫的侵入。

4 選擇適當的焊接線能量,既要防止線能量大造成接頭過熱,也要避免熱輸入過小,相變時產生較多的脆性相,還要使熔池保護足夠的時間,有利于氫氣的逸出。

5 采用適當的夾具、壓板,同時選擇合理的焊接順序 ( 如對稱焊、跳焊、逐步退焊等 ),以防止和減少變形。

6 當焊件從中心向外進行焊接時,具有大收縮量的焊縫宜先施焊,整條焊道應連續焊完。必要時采取反變形方法,并應留有收縮余量。

7 電弧擦傷處的弧坑需經打磨,使其均勻過渡到母材表面,當打磨后的母材厚度小于規定值時,則需補焊 。

8 接弧處應保證焊透和熔合。

四、焊縫檢驗

1 焊接結束,清理焊縫表面的飛濺和污物后,所有焊縫進行 100%外觀檢查。

2 焊縫表面不得有裂紋、未熔合、夾渣、氣孔、未焊透、咬邊等缺陷。

3 焊縫表面余高不低于母材,一般余高為 0~1.0mm,焊縫寬度比坡口每側增寬 0.5 ~1.5mm。

五、鎢極氬弧焊( TIG )安全規程

1 焊接工作場地必須備有防火設備,如砂箱、滅火器、消防栓、水桶等。易燃物品距離焊接場所不得小于 5m。若無法滿足規定距離時,可用石棉板、石棉布等妥善覆蓋,防止火星落入易燃物品。易爆物品距離焊接場所不得小于 10m。 氬弧焊工作場地要有良好的自然通風和固定的機械通風裝置,減少氬弧焊有害氣體和金屬粉塵的危害。

2 手工鎢極氬弧焊機應放置在干燥通風處,嚴格按照使用說明書操作。使用前應對焊機進行全面檢查。確定沒有隱患,再接通電源。空載運行正常后方可施焊。保證焊機接線正確,必須良好、牢固接地以保障安全。焊機電源的通、斷由電源板上的開關控制,嚴禁負載扳動開關,以免形狀觸頭燒損。

3 應經常檢查氬弧焊槍冷卻水系統的工作情況,發現堵塞或泄漏時應即刻解決,防止燒壞焊槍和影響焊接質量。

4 焊工離開工作場所或焊機不使用時,必須切斷電源。若焊機發生故障,應由專業人員進行維修,檢修時應作好防電擊等安全措施。焊機應至少每年除塵清潔一次。

5 鎢極氬弧焊機高頻振蕩器產生的高頻電磁場會使人產生一定的頭暈、疲乏。因此焊接時應盡量減少高頻電磁場作用的時間,引燃電弧后立即切斷高頻電源。焊槍和焊接電纜外應用軟金屬編織線屏蔽 (軟管一端接在焊槍上, 另一端接地, 外面不包絕緣) 。如有條件,應盡量采用晶體脈沖引弧取代高頻引弧。

6 氬弧焊時,紫外線強度很大,易引起電光性眼炎、電弧灼傷, 同時產生臭氧和氮氧化合物刺激呼吸道。因此,焊工操作時應穿白帆布工作服,戴好口罩、面罩及防護手套、腳蓋等。為了防止觸電,應在工作臺附近地面覆蓋絕緣橡皮,工作人員應穿絕緣膠鞋。

附錄1 鋁及鋁合金手工 TIG 焊坡口形式和尺寸