合金鋼管道焊接作業指導書第二部分:焊接施工,包括材料驗收、焊接工藝及流程、焊接熱處理等主要內容,為指導書核心部分,需認真閱讀。

一、焊接施工

(一)材料驗收

對到貨的 15CrMoG合金鋼管及管件,除欲對質量證明文件和外觀進行驗收外,還應進行 100%光譜及硬度檢測,確認材質/鋼號/牌號/鋼級無誤和其熱處理狀態為符合退火供貨狀態要求,其硬度≤ 187HB。

(二)焊接工藝及流程

1、本工程焊接采用手工鎢極氬弧焊打底、手工電弧焊蓋面。

2、焊前預熱:預熱的目的是為減少焊縫與焊件的溫度梯度,降低焊接接頭冷卻速度,降低溫差所產生的淬硬組織與應力,預熱是防止冷裂紋產生的有效措施之一。

(1)蒸汽管道管道材質/鋼號/牌號/鋼級為 15CrMoG,焊前應對其進行預熱,預熱及層間溫度應達到 150℃~ 200℃,預熱范圍不小于 100mm,加熱區以外的 100mm范圍內予以保溫。

(2)點固焊時也應預熱到要求的溫度,采用電加熱法,預熱應使焊口兩側及內外壁溫度均勻,防止局部過熱,邊加熱邊用紅外測溫儀控制其預熱溫度,如焊縫返修其預熱溫度應比原來高。

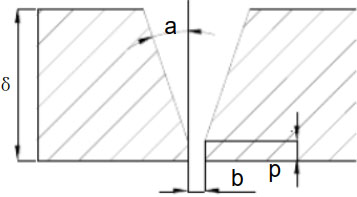

3、坡口形式按設計文件要求,如設計文件無規定時,蒸汽管道管道焊口應采用“ V”型坡口,應用坡口機加工,坡口尺寸如下圖所示:

“V”型

圖示說明:δ為壁厚; α角 30~35 ;間隙 1~3mm;鈍邊 1~2mm;焊件對口時一般應做到內壁齊平,如有錯口,其組對錯邊量應小于管壁厚的 10%且不大于 1mm。

4、有關焊接工藝參數

(1)氬弧焊工藝參數

| 焊層/焊道 | 母材 | 焊接方法 | 焊絲牌號 (mm) |

焊絲直徑 (mm) |

極性 | 焊接電流 (A) |

電壓 (V) |

焊接速度 Cm/min |

| 1 | 15CrMoG | GTAW | H08CrMoA | φ2.5 | 直流正接 | 150-180 | 14-16 | 8-12 |

(2)手工電弧焊工藝參數

| 焊層/焊道 | 母材 | 焊接方法 | 焊絲牌號 (mm) |

焊較直徑 (mm) |

極性 | 焊接電流 (A) |

電壓 (V) |

焊接速度 Cm/min |

| 2 | 15CrMoG | SMAW | R307 (E5515-B2) |

3.2 | 直流反接 | 90-110 | 22-24 | 10~12 |

| 3 | 15CrMoG | SMAW | R307 (E5515-B2) |

3.2 | 直流反接 | 90-110 | 22-24 | 10~12 |

5、由于氬弧焊時對雜質較為敏感,因此焊件在組裝前應將焊口表面及附近 20mm母材內、外壁的油、漆、垢、銹等清理干凈,直至發出金屬光澤。

6、 焊口的局部間隙過大時,應設法休整到規定的尺寸,嚴禁在間隙內加填塞物。

7、除設計規定的冷拉口外,其余焊口應禁止用強力對口更不允許利用熱膨脹法對口,以妨引起附加應力。

8、焊接施工過程中包括對口裝配、施焊、熱處理和檢驗等四道工序,本道符合要求后方可進行下道工序,否則禁止下道工序的施工。

9、 蒸汽管道組對焊接時由于管徑較大,因此定位焊縫應具有一定的長度 (15~20mm)和厚度(2~2.5mm),然后進行打底焊。再進行填充蓋面,施焊順序同打底焊,其間應注意層間清理及質量檢查。

10、為防止裂紋的產生,打底焊縫應具有足夠的厚度( 2~2.5mm),打底焊后要及時填充蓋面,當天焊完。打底焊、蓋面焊最好由兩名焊工對稱焊接完成。

11、 焊口焊完之后把熔渣、飛濺物清理干凈,經外觀自檢合格后施焊焊工在焊縫附近打上自己的鋼印代號。

12、施工過程中嚴禁在管子上隨便引弧、焊接支架、吊耳等。

13、管子焊接時,管內不得有穿堂風。

14、因為 15CrMoG耐熱鋼裂紋傾向較大,所以焊接時應設法減小焊縫的拘束度,盡量在自由狀態下焊接,以免因剛性過大而引起過大內應力而導致焊縫產生裂紋。為此,除了要求班組在施工時嚴格按照焊接工藝指導書的焊接順序與方向施焊外,還要注意不要對焊件進行強制固定。所以施工時應先將管道在自由狀態下對接好,并且坡口達到要求及焊縫預熱溫度( 150~ 200℃),符合要求后方可施焊。第一層為鎢極氬弧焊打底,第二、三層位手工電弧焊蓋面。焊接過程中層間溫度不應低于預熱溫度,這樣才能保證焊接接頭不致產生淬硬甚至裂紋。但也不能過高,以免過燒使晶粒粗大,降低性能。(保持層間溫度有和預熱溫度同樣的作用,如果只注意預熱而不保持層間溫度,預熱也就失去意義。因為預熱只能保證第一層焊縫的施焊溫度,在以后各層施焊時,層間溫度就是其預熱溫度。)每焊完一次必須用砂輪機清根以防止夾渣。焊縫最好一次成型,如有斷續焊縫,必須重新預熱。在氬弧焊時,應做好防風措施以防止焊縫產生氣孔。每焊完一道焊縫必須用保溫材料將焊縫包裹好,以防止焊縫冷卻太快產生裂紋。

二、焊接熱處理

(一)作業項目概述

為降低焊接接頭的殘余應力,改善焊縫的組織與性能,多數合金鋼管需要進行焊接熱處理作業。但是,凡采用氬弧焊或低氫型焊條,焊前預熱和焊后適當緩冷的下列部件可免做焊后熱處理。

(二)作業準備

① 主要勞動力計劃

熱處理工 2 人,電工 1 人,配合人員 2 人。

② 熱處理人員要求

焊接熱處理人員必須經過專業培訓并取得資格證書,做到持證上崗且具備良好的安全意識和質量意識。

③ 熱處理人員應按照《火力發電廠焊接熱處理技術規程》 DL/T819 的有關規定履行相應的職責。

④ 填寫熱處理施工工藝卡并經過專業負責人簽字,方可熱處理焊口。

⑤ 應嚴格執行熱處理施工技術措施及工藝卡進行操作,做到操作無誤,記錄準確。

⑥ 主要施工機具設備:

| 序號 | 名稱 | 型號/規格 | 單位 | 數量 | 備注 |

| 1 | 熱處理控制柜 | 臺 | 1 | ||

| 2 | 電加熱帶 | 273、377 | 件 | 2 | |

| 3 | 電加熱繩 | SCD | m | 6 | |

| 4 | 電源電纜 | 16 mm2 | m | 30 | |

| 5 | 熱電偶 | 根 | 3 | ||

| 6 | 補償導線 | 根 | 2 | ||

| 7 | 硅酸錯針刺毯 | 6000*600*25 | 件 | 4 | |

| 8 | 鋼絲鉗 | 把 | 1 | ||

| 9 | 鐵絲 | 4# | kg | 2 |

⑦ 施工所用的防護用品質量合格,數量能保證連續性施工。

⑧ 施工所需消耗性材料全部到位,施工中注意節約。

(三)作業條件

① 使用的機械設備及工器具處于正常狀態。

② 施工道路應暢通無阻、照明滿足要求。

③ 防風、雨、滑等設施齊全。

④ 高空作業平臺架板牢固可靠。

⑤ 防火器具齊全。

⑥ 各類作業記錄表格滿足作業質量記錄要求。

⑦ 防火器具齊全。

⑧ 進行施工技術(安全)交底,員工熟知工藝流程、安全措施、質量要求等各項內容。

(四)熱處理作業程序

熱處理前準備 -> 熱處理控制柜溫度調節 -> 加熱帶及保溫被綁縛 -> 升溫加熱 -> 保溫 -> 降溫

1、管道材質/鋼號/牌號/鋼級為 15CrMoG,規格為 D377× 13、D273× 9,熱處理溫度按下表執行。

| 材質/鋼號/牌號/鋼級 | 溫度(℃) | 厚度(mm) | 厚度(mm) |

| ≤12.5 | >12.5~25 | ||

| 恒溫時間(h) | 恒溫時間(h) | ||

| 15CrMoG | 670~700 | 1/2 | 1 |

焊后立即進行局部高溫回火處理,升溫、降溫速度,6250/δ (單位為℃ /h ,δ為焊件厚度)且不大于 300℃ /h 。降溫時,300℃以下可不控制。具體看熱處理卡。

15CrMoG焊接熱處理卡片

| 焊接方法 | GTAW+SMAW | |||

| 焊接材料 | 焊條 | R307 | ||

| 焊絲 | H08CrMoA | |||

| 焊條烘干溫度 * 時間 | (350-400)*2h | |||

| 坡口加工 | 方法 | 機械加工 | ||

| 坡口角度 | 60±5° | |||

| 坡口鈍邊 | 1.5±0.5 | |||

| 焊前預熱溫度(℃) | 150-200 | |||

| 焊前預熱方法 | 電加熱 | |||

| 管內保護 | 充Ar | |||

| 規范參數 | 線能量適當增大,一個焊口應連續焊完 | |||

| 層間溫度(℃) | ≥150-200 | |||

| 后熱 | 立即300- 350℃,恒溫30min,保溫緩冷 | |||

| 焊后熱處理 | 熱處理溫度(℃) | 670-700 | ||

| 恒溫時間 | φ 377x13 | 1h | ||

| φ 273x9 | 0.5h | |||

| 加熱速度(℃/h) | (200±10)℃/h | |||

| 冷卻速度(℃/h) | 300以上:(200±10) ℃/h , 300℃以下:空冷 | |||

2、具體采用電加熱器包繞焊縫,用硅酸鋁棉層保溫,保溫層厚度 50mm,溫度控制采用電加熱器自動控溫儀控制。

3、對主管道與接管的焊接(如管座),應按主管的壁厚計算焊接熱處理的升、降溫速度。

4、對返修焊件的恒溫時間按焊件的名義厚度計算,名義厚度如表1。

表1 焊件名義厚度的計算

| 焊縫高度或返修焊厚度h/mm | 焊件的名義厚度 δ/mm |

| h<5mm | δ=3h+5 |

| h=5mm~10mm | δ=2h+10 |

| h>10mm | δ=h+20 |

5、熱處理的加熱寬度,從焊縫中心算起,每側不小于管子壁厚的 3 倍,且不小于 60 mm。對于特殊位置的焊口如三通、閥門及焊口邊緣有障礙物時候,可用履帶型加熱帶和繩型加熱帶結合使用。

6、熱處理的保溫寬度,從焊縫中心算起,每側不小于管子壁厚的 5 倍,且每側應比加熱器的安裝寬度增加不少于 100mm, 以減少溫度梯度。保溫厚度以 40-60mm為宜,所用儀表、熱電及附件,應根據計量要求進行標定或校驗。

7、熱處理方法

熱處理的加熱方法采用遠控履帶式電阻加熱方法,具體使用方法如下 :

(1)把熱電偶固定在焊縫上,熱電偶探頭與焊縫接觸好,然后把加熱帶包在焊縫上,用保溫材料包扎好,接通電源進行處理。

(2)熱處理時,管道的臨時支撐應在熱處理完畢后及時拆除,管道的冷拉焊口臨時固定應在熱處理完畢后拆除,承重部位的焊縫在處理前應加臨時支撐,以防在處理過程中產生變形。立管的加熱帶應防止其下落。恒溫時,在加熱范圍內任意兩點間溫差應低于 50℃。

(3)焊接接頭熱處理后,應做好記錄和標記,并打上熱處理工的鋼印代號或永久標記,并經業主與監理人員共同驗收簽字認可。

(4)本工程中需要焊后進行熱處理焊口為:

| 序號 | 規格 | 材質/鋼號/牌號/鋼級 | 熱處理溫度(℃) | 保溫時間(h) |

| 1 | D377×13 | 15CrMoG | 670~700 | 1 |

| 2 | D273×9 | 15CrMoG | 670~700 | 1/2 |

(5)有冷裂紋傾向的焊件,當焊接工作停止后,若不能立即進行焊后熱處理,應進行后熱。后熱恒溫度為 300℃ ~400℃,保溫時間為 2h~4h,使焊縫緩慢冷卻。

(6)進行熱處理時,測溫點應對稱布置在焊縫中心兩側,且不得小于兩點。焊接接頭熱處理時應同步做好記錄,熱處理完畢后應做好標識。

8、常用鋼的預熱溫度為:

表2 常用鋼的預熱溫度

| 鋼種 | 管材 | 板材 | ||

| 厚度/mm | 預熱溫度/℃ | 厚度/mm | 預熱溫度/℃ | |

| 含碳量≤0.35%的碳素鋼及其鑄件 | ≥26 | 100~200 | ≥30 ≥28 |

100~150 |

| C-Mn (16Mn 16MnR) | ≥15 | 150~200 | ||

| Mn-V(15MnV 15MnVNR 18MnMoNbR) | ||||

| 0.5Cr~0.5Mo (12CrMo) | — | — | ≥15 | 150~200 |

| 1Cr~0.5Mo(15CrMo ZG20 CrMo ) | ≥10 | 150~250 | ||

| 1.5Mn-0.5Mo-V(14MnMoV 18MnMonbg) | — | — | ||

| 1Cr~0.5Mo-V | — | 200~300 | — | — |

| 1.5Cr~Mo-V ( 15 Cr1Mo1V ) 2Cr~0.5Mo-VW( 12Cr2MoWVB ) 1.75Cr-0.5Mo-V 2.25Cr-1Mo(12Cr2Mo 10CrMo910) 3Cr-1Mo-Vti(12Cr3MoVSiTiB) |

≥6 | 250~350 | ||

| 9CMM0-V | — | 250~300 | ||

| 12Cr-1Mo,9C-1Mo | 350~400 | |||

| 1Cr5Mo | — | 250X: | ||

| ZG15Cr1Mo1V | 60℃~100℃ (冷焊時)、100℃~150℃ (熱焊時) | |||

| ZG15Cr2Mo1 | 60℃~100℃ (冷焊時)、150℃~200℃ (熱焊時) | |||

| ZG20CrMoV | 250℃~300℃ (熱焊時) | |||

注 1:

(1)表中的溫度為根據壁厚確定的最低預熱溫度。當采用鎢極氬弧焊打底時,可按下限溫度降低 50℃預熱。

(2)壁厚大于或等于 6mm的合金鋼管子或,大板件在負溫下焊接時,應比最低的預熱溫度高 20℃ ~50℃。壁厚小于 6mm的低合金鋼管子及壁厚大于 15mm的碳素鋼管子,在負溫下焊接,也應適當預熱。

(3)承壓件與非承壓件焊接時,應按承壓件進行預熱。接管座與主管焊接進,應按主管進行預熱。

注2:對外徑小于 60mm,壁厚小于 6mm的管子,采用氬弧焊時,預熱溫度為 50℃ ~100℃

9、工藝質量要求

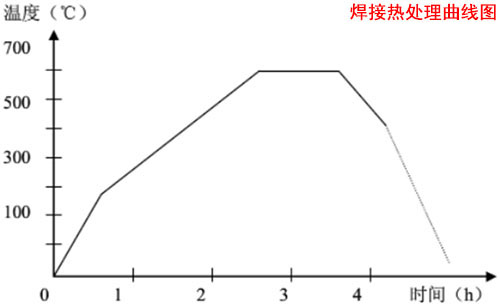

(1)焊接熱處理的工藝參數在控制范圍內,并有自動記錄曲線。

(2)熱電偶應無損害和位移。

(3)焊件表面無裂紋,無異常。

(4)熱處理后的焊縫需要進行硬度測試。熱處理后的焊縫硬度一般不超過母材布氏硬度的 125%,熱影響區硬度值不大于母材硬度,檢驗數量不少于熱處理焊口總數的 10%。如果用硬度儀測得哪條焊縫及熱影響區的硬度值不符合要求,則應及時進行重新熱處理。

(5)經焊接工藝評定,且具有與作業指導書規定相符的熱處理自動記錄曲線圖的焊接接頭,可免去硬度測定,需要時硬度檢查。

(五)質量檢查與技術文件

1、質量檢查,焊接熱處理升溫前應進行下列檢查:

(1)加熱及測溫設備、器具是否符合工藝要求;

(2)加熱裝置的布置、溫度控制分區是否合理;

(3)加熱范圍是否符合標準及規范要求,保溫層的寬度、厚度是否合適;

(4)溫度測點的安裝方法、位置和數量是否符合工藝要求;

(5)設定的加熱溫度、恒溫時間、升、降溫速度等是否符合工藝要求;

(6)是否符合現場安全要求。

2、焊接熱處理后自檢要求

(1)工藝參數在控制范圍以內,并有自動記錄曲線;

(2) 熱電偶無損壞、無位移;

(3) 焊接熱處理記錄曲線與工藝卡吻合;

(4) 焊件表面無裂紋、無異常。

3、硬度檢驗應符合下列規定

(1)當熱處理自動記錄曲線與工藝卡不符或無自動記錄曲線時,應做硬度檢查,硬度檢查結果應符合 DL5007-1992中 8.06 條和 DL/T 752-2001 中 8.5 條或其他規程、工藝文件的要求。

(2)應對焊接接頭的焊縫和母材進行硬度檢驗。當管道直徑大于或等于 273mm時,檢驗部位不少于兩處,各檢驗部位應周向均勻分布。若采用里氏硬度計檢驗,其檢驗方法和表示方法應符合 GB/T 17394-19981 的要求。

(3)硬度檢查結果超過規范規定范圍時,應找原因,采取措施。如果重新熱處理,則應在熱處理后重新檢驗硬度。

4、技術文件

(1)焊接熱處理自動記錄曲線。

(2)焊接熱處理記錄。

(3)硬度檢驗報告。

(4)計量器具測量記錄

a 測量用的設備應按規范要求進行檢定,有檢定報告,確保測量準確,并在有效期內;

b 測量過程要嚴格控制,按《試驗控制程序》執行。

現場焊接熱處理曲線圖如下:

5、以上工序均完成后,盡心試壓、保溫、試車工作。