一、概述

本規范適用于工業管道或公用管道中材質/鋼號/牌號/鋼級為碳素鋼、低合金鋼、耐熱鋼、不銹鋼和異種鋼等壓力管道的焊條電弧焊、鎢極氬弧焊以及二氧化碳氣體保護焊的焊接施工。

主要編制依據:

GB50236-2011 《現場設備、工業管道焊接工程施工及驗收規范》 ;

GB/T20801-2006 《壓力管道規范 - 工業管道》 ;

SH3501-2011 《石油化工劇毒、可燃介質管道工程施工及驗收規范》 ;

GB50235-2010 《工業金屬管道工程施工及驗收規范》 ;

CJJ28-2014 《城市供熱管網工程施工及驗收規范》 ;

CJJ33-2005 《城鎮燃氣輸配工程施工及驗收規范》 ;

GB/T5117-2012 《碳鋼焊條》 ;

GB/T5118-2012 《熱強鋼焊條》 ;

GB/T983-2012 《不銹鋼焊條》 ;

YB/T5092-2005 《焊接用不銹鋼絲》 ;

GB14957-1994《焊接用鋼絲》 ;

其他現行有關標準、規范、技術文件。

二、施工準備

1、技術準備

(1)壓力管道焊接施工前,應依據設計文件及其引用的標準、規范,并依據我公司焊接工藝評定報告編制出焊接工藝技術文件(焊接工藝卡或作業指導書)。如果屬本公司首次焊接的鋼種,則首先要制定焊接工藝評定指導書,然后對該種材料進行工藝評定試驗,合格后做出焊接工藝評定報告。

(2)編制的焊接工藝技術文件(焊接工藝卡或作業指導書)必須針對工程實際,詳細寫明管道的設計材質/鋼號/牌號/鋼級、選用的焊接方法、焊接材料、接頭型式、具體的焊接施工工藝、焊縫的質量要求、檢驗要求及焊后熱處理工藝(有要求時)等。

(3)壓力管道施焊前,根據焊接作業指導書應對焊工及相關人員進行技術交底,并做好技術交底記錄。

(4)對于高溫、高壓、劇毒、易燃、易爆的壓力管道,在焊接施工前應畫出焊口位置示意圖,以便在焊接施工中進行質量監控。

2、對材料的要求

(1)被焊管子(件)必須具有質量證明書,且其質量符合國家現行標準(或部頒標準) 的要求; 進口材料應符合該國家標準或合同規定的技術條件。

(2)焊接材料(焊條、焊絲、鎢棒、氬氣、二氧化碳氣、氧氣、乙炔氣等)的質量必須符合國家標準(或行業標準),且具有質量證明書。其中鎢棒宜采用鈰鎢棒; 氬氣純度不應低于99.95%; 二氧化碳氣純度不低于 99.5%;含水量不超過 0.005%。

(3)壓力管道予制和安裝現場應設置符合要求的焊材倉庫和焊條烘干室,并由專人進行焊條的烘干與焊材的發放,并做好烘干與發放記錄。

3、焊接設備

(1)焊接機具設備主要包括:交流焊機、直流焊機、氬弧焊機、高溫烘干箱、中溫烘干箱、恒溫箱、二氧化碳氣體保護焊機、焊條保溫筒、內磨機及電動磨光機等。

(2)用于壓力管道焊接的各類焊機必須裝有電流表、電壓表,并按要求定期進行檢定,焊接規范參數調節應靈活。

4、焊接人員

(1)壓力管道焊工應具備按《特種設備焊接操作人員考核細則》考試合格的焊工合格證,且其合格項目與施焊項目相適應,并在規定的有效期內。

(2)焊條烘干人員、焊條倉庫管理人員要嚴格按照本公司 《焊接過程控制程序》的規定執行。

5、施焊環境

(1)焊接時的風速不應超過下列規定,當超過規定時應有防風設施。

a)手工電弧焊: 8m/s;

b)氬弧焊、二氧化碳氣體保護焊: 2m/s。

(2)焊接電弧 1m范圍內相對濕度不得大于 90%。

(3)在雨雪天氣施焊時,要搭設防護棚;當焊件表面潮濕時,應對無預熱要求的管子(件)進行烘烤,去除潮氣。

(4)焊接時允許的最低環境溫度如下:

碳素鋼: -20℃;低合金鋼: -10 ℃;中高合金鋼: 0℃。

三、焊接工藝

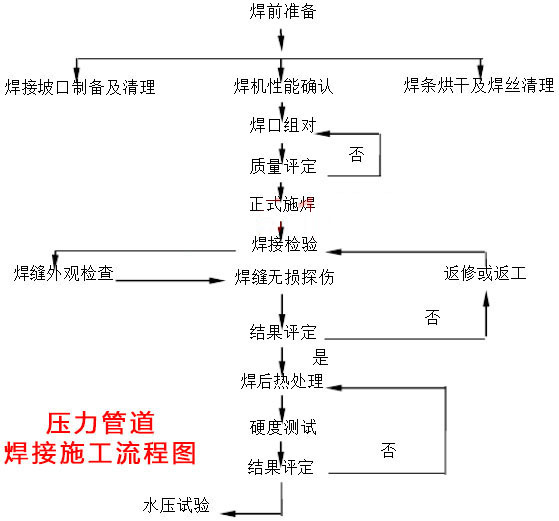

1、壓力管道焊接施工流程圖(見圖 1)

2、焊前準備及接頭組對

(1)壓力管道焊接方法按設計規定執行,當設計無規定時,可按壁厚選用焊接方法。當壁厚≤ 6mm時,可選用氬弧焊或氬弧焊打底電焊蓋面工藝;當壁厚>6mm時,可采用氬弧焊打底,手工電弧焊蓋面的焊接工藝。

(2)焊接材料的選用按設計規定, 若設計無規定時, 按表 1 、表 2、表 3 選用,并符合下列要求:

a)同種管子(件)焊接時,焊縫金屬性能和化學成分應與母材相當,且焊材工藝性能良好。

b)異種鋼管子焊接時,焊條或焊絲的選用一般應符合下列要求:

① 兩側管材均非奧氏體不銹鋼時, 可選用成分介于二者之間或與合金含量低的一側相匹配的焊條、焊絲。

② 兩側之一為奧氏體不銹鋼時,可選用含鎳量較高的不銹鋼焊條(絲)。

表 1 常用鋼號推薦選用的焊接材料

| 鋼號 | 焊條電弧焊 | CO2氣保焊 | 氬弧焊 | |

| 焊條 | 焊絲鋼號 (標準號) |

焊絲鋼號 (標準號) |

||

| 型號 (標準號) |

牌號示例 | |||

| Q235-A· F Q235-A 10(管)20(管) |

E4303 (GB/T5117) |

J422 | H08MnSi (GB/T14958) |

— |

| Q235-B Q235-C 20G 20g 20R 20 (鍛) |

E4316 (GB/T5117) |

J426 | H08MnSi (GB/T14958) |

— |

| E4315 (GB/T5117) |

J427 | |||

| 16Mn,16MnR | E5016 (GB/T5117) |

J506 | H08Mn2SiA (GB/T 14958) |

HlOMnSi (GB/T14957) |

| E5015 (GB/T5117) |

J507 | |||

| 12CrMo 12CrMoG |

E5515-B1 (GB/T5118) |

R207 | — | H08CrMoA (GB/T14957) |

| 15CrMo 15CrMoG 15CrMoR |

E5515-B2 (GB/T5118) |

R307 | — | Hl3CrMoA (GB/T14957) |

| 12CrlMoV 12CrlMoVG |

E5515-B2-V (GB/T5118) |

R317 | — | H08CrMoVA (GB/T14957) |

| 1Cr5Mo | E5MoV-15 | R507 | — | — |

| 0Cr18Ni9 | E308-16 (GB/T983) |

A102 | — | H0Cr2lNil0 (YB/T5091) |

| E308-15 (GB/T983) |

A107 | — | ||

| 0Cr18Ni10Ti 1Cr18Ni9Ti |

E347-16 (GB/T983) |

A132 | — | H0Cr21Ni10Ti (YB/T5091) |

| E347-15 (GB/T983) |

A137 | — | ||

表 2 不同鋼號相焊推薦選用的焊接材料

| 被焊鋼材類別 | 接頭母材類別 或組別號 |

焊條電弧焊 | 氬弧焊 | 備注 | |

| 焊條 | 焊絲鋼號 (標準號) |

||||

| 型號 (標準號) |

牌號示例 | ||||

| 碳素鋼之間焊接 | Ⅰ+Ⅰ | E4303 (GB/T5117) |

J422 | H08A(GB/T14957) | |

| E4315 (GB/T5117) |

J427 | ||||

| 碳素鋼與強度 性低合金鋼焊接 |

I + (II-1) | E4303 (GB/T5117) |

J422 | HlOMnSi(GB/T14957) | |

| E4315 (GB/T5117) |

J427 | ||||

| I + (II-2) | E4315 (GB/T5117) |

J427 | HlOMnSi(GB/T14957) | ||

| E5015 (GB/T5117) |

J507 | ||||

| I + (III-1) I + (III-2) |

E4315 (GB/T5117) |

J427 | HlOMnSi(GB/T14957) | ||

| E5015 (GB/T5117) |

J507 | ||||

| 碳素鋼與耐熱 型低合金鋼 焊接 |

I +IV | E4315 (GB/T5117) |

J427 | HlOMnSi (GB/T14957) |

— |

| I +V | E4315 (GB/T5117) |

J427 | HlOMnSi (GB/T14957) |

— | |

| 碳素鋼與低溫 型低合金鋼 焊接 |

I +VI | E4315 (GB/T5117) |

J427 | HlOMnSi (GB/T14957) |

— |

| 強度性低合金鋼的焊接 | Ⅱ+Ⅱ | E5015 (GB/T5117) |

J507 | HlOMnSi | |

| E5515-G (GB/T5118) |

J557 | (GB/T14957) | |||

| 珠光體鋼與奧 氏體不銹鋼焊接 |

I + (VD-1) | E309-16 (GB/T983) |

A302 | HlCr24Nil3 | |

| E309-15 (GB/T983) |

A307 | (YB/T5091) | |||

| E309MO-16 (GB/T983) |

A312 | — | — | ||

| 11+ (VD-1) | E309-16 (GB/T983) |

A302 | HlCr24Nil3 | ||

| E309MO-16 (GB/T983) |

A312 | (YB/T5091) | |||

| III+ (VD 1) | E310-16 (GB/T983) |

A402 | HlCr26Ni21 | ||

| E310-15 (GB/T983) |

A407 | (YB/T5091) | |||

| IV+ (VD-1) | E309-16 (GB/T983) |

A302 | HlCr24Nil3 (YB/T5091) |

— | |

| E310-16 (GB/T983) |

A402 | HlCr26Ni21 (YB/T5091) |

— | ||

| E310-15 (GB/T983) |

A407 | HlCr26Ni21 (YB/T5091) |

— | ||

| V+(VD-1) | E309-16 (GB/T983) |

A302 | HlCr24Nil3 (YB/T5091) |

— | |

| E310-16 (GB/T983) |

A402 | HlCr26Ni21 (YB/T5091) |

— | ||

| E310-15 (GB/T983) |

A407 | HlCr26Ni21 (YB/T5091) |

— | ||

| VI + (VD-1) | E309-16 (GB/T983) |

A302 | HlCr24Nil3 | ||

| E309-15 (GB/T983) |

A307 | (YB/T5091) | |||

表 3 常用鋼號分類分組

| 類別號 | 組別號 | 鋼號 |

| I | I -1 | Q235-A· F,Q235-A,Q235-B,Q235-C 10(管),20,20g,20G,20R |

| II | II-1 | 16Mn,16MnR |

| II-2 | 15MnVR,15MnNbR,20MnMo | |

| 111 | 111-1 | 13MnNiMoNbR,18MnMoNbR,20MnMoNb |

| III-2 | 07MnCrMoVR | |

| IV | IV-1 | 12CrMo,12CrMoG,15CrMo,15CrMoG,15CrMoR, 14Cr1Mo ,14Cr1MoR,12Cr1MoV,12Cr1MoVG |

| IV-2 | 12Cr2Mo,12Cr2MoG 12Cr2Mol,12Cr2MolR |

|

| V | V-l | lCr5Mo |

| VI | Vl-1 | 09MnD,09MnXiD,09MnNiDR |

| VI-2 | 16MnD,16MnDR,ISMnNiDR,20MnMoD | |

| Vl-3 | 07MnNiCrMoVDR,08MnNiCrMoVD,10Ni3MoVD | |

| VII | VU-1 | lCrl8Ni9Ti,0Crl8Ni9 0Crl8Nil0Ti,00Crl9Nil0 |

| VU-2 | 0Cr17Ni12Mo2,0Cr18Ni12Mo2Ti,00Cr17Ni14Mo2 0Cr19Ni13Mo3,00Cr19Ni13Mo3 |

|

| VIII | VIII-1 | 0Crl3 |

(3)焊接接頭的坡口形式、尺寸及組對要求按設計規定執行,當設計無規定時,按表 4 確定。

表 4 焊接接頭坡口形式和尺寸

| 厚度T (mm) |

坡口 名稱 |

坡口尺寸 | 備注 | ||

| 間隙 с (mm) |

鈍邊 р (mm) |

坡口角度 α(β)(°) |

|||

| 1~3 | I型 坡口 |

0 ~1.5 | _ | _ | 單面焊 |

| 3~6 | 雙面焊 | ||||

| 3~9 | V型 坡口 |

0~2 | 0~2 | 65 ~75 | |

| 9~26 | 0~3 | 0~3 | 55 ~65 | ||

| 6~9 | 帶墊板 V型 坡口 |

3~5 | 0~2 | 45 ~55 | |

| 9~26 | 4~6 | 0~2 | |||

| 12~60 | X型 坡口 |

0~3 | 0~3 | 55 ~65 | |

| 20~60 | 雙V型 坡口 |

0~3 | 1~3 | 65~75 (8 ~12) |

|

| 20~60 | U型 坡口 |

0~3 | 1~3 | (8 ~12) | |

| 管徑Φ 76~ 133 |

管座 坡口 |

2~3 | _ | 45 ~60 | |

(4)管子坡口應按下列方法加工:

a)按 SH3501-2001《石油化工劇毒、可燃介質管道工程施工及驗收規范》分為 SHA級的壓力管道、中高合金鋼及不銹鋼管道的坡口應采用機械方法加工。

b)其他管道坡口宜采用機械方法加工,當采用熱加工方法時,切割后必須去除影響焊接質量的表面層。

(5)壁厚相同的管子(件)組對時,應內壁平齊,如有錯口,其錯口值應按設計規定執行,當設計無規定時,應按下列要求執行:

a)劇毒、易燃易爆管道局部錯口為壁厚的 10%,且不大于 0.5mm。

b)高溫、高壓及合金鋼管道局部錯口為壁厚的 10%,且不大于 1.0mm。

c)其他管道局部錯口為壁厚的 10%,且不大于 1.5mm。

(6)當壁厚不同的管子(件)組對時,應將厚壁管按薄壁管厚度削薄。

(7)管道焊縫的設置應避開應力集中區,且便于焊接、熱處理及各種檢驗。

(8)焊接接頭組對前,應用砂輪清理坡口及其兩側內外表面,在距坡口兩側20mm范圍內不得有油漆、毛刺、銹斑、氧化皮及其他對焊接質量有害的物質,并磨出金屬光澤。

(9)認真檢查坡口及其兩側不得有裂紋、夾層等缺陷。

(10)不銹鋼管道采用電弧焊時, 坡口兩側各 100mm范圍內應涂白粉或其他防沾污劑。

(11)焊件組裝時,應將待焊管子(件)墊置牢固,以防止在焊接和熱處理過程中發生變形和附加應力。

(12)除設計規定的冷拉口外,其余焊口應禁止強力組對,更不允許用熱膨脹法對口,以防引起附加應力。

(13)當焊接所處位置障礙多時, 合格焊工在施焊前亦應進行與實際條件相同的模擬練習及試焊,經無損檢測合格后方可正式焊接。

(14)組對管口局部間隙過大時應設法修正至規定尺寸, 嚴禁在間隙內填塞它物。

(15)焊條在使用前應分別按其說明書要求進行烘干, 并放在保溫筒內隨用隨取。焊絲使用前應清除其表面的油污、銹跡等。

3、定位焊

定位焊時除其焊接材料、焊接工藝和預熱溫度等應與正式焊接相同外,還應滿足下列要求:

a)定位焊應能保證焊縫在正式施焊過程中不致開裂,其長度宜為 10~ 15mm,高宜為 2~ 4mm,且不超過壁厚的 2/3。定位焊縫兩端應修磨成緩坡狀。

b)定位焊不得有裂紋及其他缺陷,如有缺陷應徹底磨除重新進行定位焊。

c)在合金鋼管壁上點焊組對卡具定位時,卡具的材質/鋼號/牌號/鋼級和焊材應與管材相同。當拆除卡具時,不得用敲打或掰扭的方法拆除。當用氧 - 乙炔焰切割卡具時,應在離管道表面 3mm處切割,然后用砂輪修磨平整。

4、正式焊接

(1)焊接引弧應在坡口內進行,嚴禁在管子(件)表面引燃電弧、試驗電流或焊接臨時支撐物。

(2)在焊接中應確保起弧及收弧的質量,收弧應將弧坑填滿,多層焊的層間接頭應相互錯開。

(3)除焊接工藝有特殊要求外,每條焊縫應一次連續焊完,如因故被迫中斷,應采取緩冷措施,再焊時應仔細檢查確認無裂紋后,方可按焊接工藝繼續施焊。有預熱要求的管材應按預熱要求重新預熱后施焊。

(4)管子焊接時,管端要堵封住,防止管內穿堂風。

(5)焊接時焊接工藝參數均按表5、表6 選擇。

表 5 焊條電弧焊工藝參數

| 焊接方法 | 焊條直徑(mm) | 焊接電流(A) | 電弧電壓(V) |

| 焊條電弧焊 | Φ2.5 | 80~100 | 22 |

| 焊條電弧焊 | Φ3.2 | 100~140 | 22 |

| 焊條電弧焊 | Φ4.0 | 160~200 | 22 |

表 6 鎢極氬弧焊工藝參數

| 焊接方法 | 焊絲直徑(mm) | 焊接電流(A) | 電弧電壓( V) | 氣體流量( L/min ) |

| 鎢極氬弧焊 | Φ 0.2~2.5 | 80 ~100 | 12 | 8~10 |

(6)根據設計及焊接工藝評定需焊前預熱的管子(件),焊前應按要求進行局部預熱。 具體程序按照 《壓力管道安裝通用熱處理工藝規程》 中的有關條款執行。

(7)當采用氬弧焊打底時,應及時進行打底焊縫的檢查,合格后盡快進行蓋面焊接,以防止產生裂紋。

(8)有淬火傾向的管材施焊過程中,層間溫度應不低于規定的預熱溫度的下限。

(9)中、高合金鋼(含鉻量≥ 3%或合金總含量> 5%)的管子(件)焊接時,為防止根層氧化或過燒,內壁應充氬氣或混合氣體保護。

(10)厚壁大直徑管的焊接應采用多層多道焊進行逐層焊接, 其中氬弧焊打底的焊層厚度不小于 3mm,各層經自檢合格后方可焊接次層,直至完成。

(11)為減少焊接變形和應力,直徑大于 194mm的管子(件)宜采用二人對稱施焊。

(12)對需做檢驗的隱蔽焊縫,應經檢驗合格后,方可進行其他工序。

(13)低溫鋼、奧氏體不銹鋼、耐熱耐蝕高合金鋼以及奧氏體與非奧氏體異種鋼接頭焊接時應符合下列規定:

a)應在焊接作業指導書規定的范圍內,在保證焊透和熔合良好的條件下,采用小電流、短電弧、快焊速和多層多道焊工藝,并應控制層間溫度。

b)對抗腐蝕性能要求高的雙面焊縫,與腐蝕介質接觸的焊層應最后施焊。

c)低溫鋼焊接完畢,宜對焊縫進行表面焊道退火處理。

d)奧氏體不銹鋼焊縫及其附近表面應進行酸洗、鈍化處理。

(14)管道冷拉口所使用的工卡具,應待焊接及熱處理工作結束后方可拆除。

(15)管道支吊架焊接的焊工和焊材必須與管道焊接要求相同。焊縫焊接牢固,成型美觀、無缺陷,焊接過程中要防止焊穿管子,并有防止變形的措施。

(16)焊口焊完應進行清理,經自檢合格后,在焊縫附近打上焊工本人的代號鋼印,并在相應的管道單線圖上作記錄。

四、質量檢查及評定

1、焊縫質量檢查

焊縫應進行外觀自檢和專檢, 自檢率為 100%, 專檢率根據設計要求執行。外觀檢查質量應符合設計要求,當設計無規定時,應符合以下要求:

(1)焊縫外觀成型良好,與母材圓滑過渡,其寬度以每邊蓋過坡口邊緣 2mm為宜。

(2)焊縫表面不允許有裂紋、未熔合、氣孔、夾渣、飛濺等存在。

(3)設計溫度低于 -29℃的管道、不銹鋼和淬硬傾向較大的合金鋼管道焊縫表面,不得有咬邊現象。其他材質/鋼號/牌號/鋼級管道咬邊深度不大于 0.5mm,連續咬邊長度不大于100mm,且焊縫兩側咬邊總長不大于該焊縫全長的 10%。

(4)焊縫表面不得低于管道表面。焊縫余高≤ 1+0.2 焊縫坡口寬度,且不大于3mm。

(5)焊接接頭錯邊不應大于壁厚的 10%,且不大于 2mm。

2、焊縫無損檢測

(1)壓力管道焊縫無損檢測方法:抽檢率、合格等級和執行的標準應按設計要求執行。

(2)按百分比抽檢的焊接接頭,應由質量檢查員根據焊工和現場的情況指定檢測位置。

(3)同管線的焊接接頭抽樣檢驗,若有不合格時,應按該焊工的不合格數加倍檢驗,若仍不合格,則應全部檢驗。

(4)不合格的焊縫同一部位的返修次數,非合金鋼管道不得超過 3 次,其余鋼種管道不得超過 2 次。經返修后的焊縫按原要求復檢合格。

(5)其他要求按本公司《無損檢測通用作業指導書》的規定執行。

3、合金焊縫光譜分析按設計規定執行。

4、焊后熱處理質量檢驗根據設計規定進行,當焊縫的硬度值超過規定的范圍時,應按班次作加倍復檢,并查明原因,對不合格焊縫重新進行熱處理及硬度測試。

五、安全技術措施

1、所有帶電設備必須有良好的接地,焊工及熱處理工在啟動帶電設備時,必須首先檢查設備接地是否良好。

2、非電工嚴禁拆裝一次線,焊接及熱處理設備的接線、檢查、維修必須在切斷電源后進行。

3、焊接設備裸露部分、轉動部分及冷卻部分均應設保護罩,焊工所用導線必須是絕緣良好的橡皮線,在連接電焊鉗一端的接頭至少有 5 米絕緣軟導線。

4、焊工在閉合和斷開電源開關時,應戴干燥手套,通電后不準觸摸導電部分。

5、焊工離開工作場所時,必須隨即切斷電源,檢查施焊場地確無火種后離去。

6、禁止焊接帶有壓力的管道; 禁止在存有易燃易爆物品的車間、室及其周圍 5米的地方進行焊接與切割。

7、高空焊接與熱處理時,應戴安全帽、安全帶并攜帶工具袋,所使用的工具一律放在工具袋內,并放置在可靠的地點。在焊接與熱處理場所上部臨時吊裝物體時,焊工及熱處理工應自動避開。

8、高空作業使用的腳手架一定要用軟鐵絲扎牢固,焊工及熱處理工使用前要認真檢查,禁止登在梯子的最高層進行各種操作。

9、打藥皮時,要防止藥皮傷害眼睛,兩人對稱焊時,應互防弧光打眼。

10、熱處理部位應設明顯的警示和隔離措施。 加熱電纜及熱電偶信號電纜應盡可能懸掛設置,防止意外損傷。

11、其他安全技術要求按本公司《安全生產管理制度》的規定執行。

六、質量記錄

1、工程竣工后,按設計或合同規定及時向業主移交焊接質量記錄,若設計或合同無規定時,應按以下交工文件整理:

(1)焊材質/鋼號/牌號/鋼級量的證明;

(2)焊工合格證明;

(3)焊條烘干記錄、焊材發放記錄;

(4)焊縫外觀質量檢查記錄;

(5)焊接記錄;

(6)焊縫無損檢測報告及布片示意圖。

(7)焊縫熱處理報告及位置示意圖。

(8)焊縫光譜分析報告。

(9)焊縫硬度報告。

(10)涉及的焊接工藝評定清單。

(11)焊口探傷委托單。

(12)焊口光譜分析委托單。

(13)焊口熱處理委托單。

(14)焊接作業指導書。

以上表式,按本公司《壓力管道安裝質量文件記錄報告表格》選用。

2、本規程所涉及的以上質量記錄按本公司《質量記錄控制程序》的規定執行。

至此,方案結束,編輯不易,轉載請帶上鏈接:合金鋼管 www.youwin2019.com/hejin/