一、概述

本方案旨在對銅鎳合金鋼管焊接作業作出規定,使管子焊接質量達到規范要求。適用于修、造船銅鎳合金鋼管子的焊接( t=1~3mm ),采用手工鎢極氬弧焊。

二、職責

1 質量保證部負責檢驗管子焊接質量。

2 焊工負責管子施焊,并對其質量負責。

三、方案實施

1 總則

1.1 焊條、保護氣應符合有關標準的規定,焊條還應經船級社認可,所有材料均應有制造廠家的合格證。

1.2 焊工應根據自己的考核資格級別進行合理的焊接工作。

2 焊前準備

2.1 焊接前應檢查相關設備電、氣、水等管線的完整性,有破損的要及時更換。

2.2 焊接場地應有足夠的通風設備,以確保焊接時產生的廢氣煙塵能及時排放。

2.3 焊前應穿戴好勞動保護用品,如:防護服,口罩,面罩(護目鏡),手套,絕緣鞋等。

2.5 清除焊接區域的油污、氧化物等對焊接有影響的附著物,廢棄物等應分類集中處理。

2.6 焊前必須了解施焊管子的級別,厚度和施工工藝要求,以選用規定的焊材和選擇適當的參數。

2.6 焊前應檢查上道工序的裝配質量是否符合圖紙技術要求和焊接工藝要求。(管厚 1.5~3mm,對接焊裝配間隙<0.5mm) 。

2.7 檢查焊條是否受潮、受污等。若是,則應消除后方可施焊。

2.8 清除焊接區域的油污、氧化物等對焊接質量有影響的附著物。

2.9 用鋁鉑封住管口,裝好向管內充氣,按工藝要求的氣流量和時間充氣。

2.10 檢查焊接設備的完好性,開通冷卻水,調節氣流量,按工藝要求調好焊接電流。

3 焊接過程

3.1 采用高頻引弧法在對接處引弧。每次引弧前都要檢查噴嘴有否被氧化物堵塞及鎢極端部的錐形是否完好。

3.2 采用短弧焊接,鎢極尖端距溶池的距離與鎢極直徑相當,焊槍與管子切線方向的夾角約 75°,焊條與鎢極間的夾角約 90°。

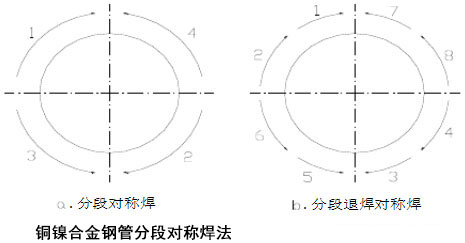

3.3 焊接方向為立 -平焊。φ 267 以下管采用分段對稱焊法。如下圖示:

3.4 不填焊絲打底焊時,起弧處要充分溶合后再直接焊接,收弧處要加一滴焊絲,使弧坑填滿。

3.5 多層焊時, 層間溫度控制在 66℃以下,清除前一層焊縫及相鄰母材的雜物,修整好焊縫缺陷后,方可進行后一層焊縫的焊接工作,每層焊縫的交接處要注意錯開。

3.6 不填焊絲打底焊時,起弧處要充分溶合后再直接焊接,收弧處要加一滴焊絲,使弧坑填滿。

3.7 多層焊時, 層間溫度控制在 66℃以下,清除前一層焊縫及相鄰母材的雜物,修整好焊縫缺陷后,方可進行后一層焊縫的焊接工作,每層焊縫的交接處要注意錯開。

3.8 若焊接時場地氣流過大,需采取遮風保護措施。

3.9 作業結束后要及時關閉相關的電源、氣源、水源,并將作業過程中生產的廢棄物分類集中處理。

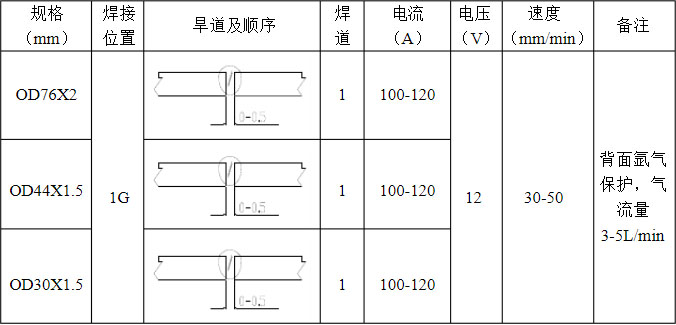

3.10 焊接參數

4 焊后處理

4.1 去除顯著的不規則旱道及修補缺陷,做好自檢。

4.2 自檢、互檢,做好報 LR 的一切準備工作。

四、總結記錄

操作人員做好檢驗記錄,備查。

發放范圍:質管辦、技術中心、質量保證部、甲居裝課課長、檢驗員、施工人員。