一、施工范圍

自備電廠工程 2× 30MW 機組合金鋼管焊接,主要應用于汽機主蒸汽管道,種類:大口徑合金鋼管,材質/鋼號/牌號/鋼級:12Cr1MoV。

編制依據:

1 廠家圖紙

2 相關規程規范

2.1《火力發電廠焊接技術規程》 DL/T 869-2004

2.2《火電施工質量檢驗及評定標準》 (焊接篇 1996年版)

2.3《焊工技術考核規程》 (DL/T679—1999)

2.4《電力建設安全工作規程》 (DL5009-1-2002)

3 公司資料

3.1《火電施工安裝工藝 (焊接 )》

3.2《焊接工藝評定》

4 2 × 30MW 自備電廠工程施工組織設計

二、施工準備

3.1 焊接材料及焊接設備

3.1.1 焊接材料

3.1.1.1 焊接材料選用如下

TIG-R31 φ 2.5 (12Cr1MoV)

R317 φ 3.2(12Cr1MoV)

3.1.1.2焊接材料應有制造成廠的質量合格證 ,質量符合有關標準要求。

焊接材料的領取和發放由焊材管理員統一管理, 使用前按說明書要求進行烘于干處理。

3.1.1.3 焊絲在使用前應清除油銹及其它污物,露出金屬光澤。

3.1.1.4 焊工將焊條存放在保溫筒內,并保持一定溫度。

3.1.1.5 氬氣瓶上應貼有出廠合格標簽, 其純度≥ 99.95%,氣瓶中的氬氣不能用盡,瓶內余壓不低于 0.5Mpa,以保證充氬純度。

3.1.1.6 氬弧焊時使用鈰鎢棒( Wce-20)作為電極, φ 2.5~3.0mm。鎢極伸出長度小于 8mm,鎢極端頭 8~10mm磨尖錐形。

3.2 施工機具

3.2.1 采用直流逆變焊機。

3.2.2 選用 AT-15 型氬氣減壓流量計,流量計應開閉自如,沒用漏氣現象。切記不可先開流量計,后開氣瓶,造成高壓氣流直沖低壓,損壞流量計。關時先關流量計而后關氬氣瓶。

3.2.3 使用氣冷式氬弧焊槍,型號為 QQ-85/200型。

3.2.4 輸送氬氣的膠皮管,不得與輸送其它氣體的互相串用,可用新的氧氣膠皮管代用,長度不超過 30 米。

3.2.5 其它工器具

焊槍、焊線、面罩、保溫筒、護目鏡(黑玻璃)白玻璃、手錘、半圓銼、扁鏟、手電筒、平光眼鏡、電動磨光機、砂紙等。

三、施工工序

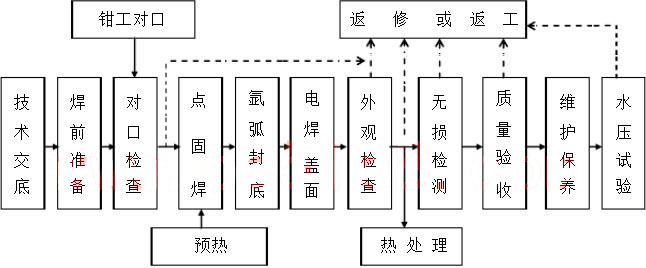

1 工藝流程

注:其中 “----------->”表示工序不合格時流向。

2 工序方法

2.1 焊前準備及對口檢查

2.1.1 參加施焊的焊工必須按照《焊工技術考核規程》規定,經相應試件考試合格。

2.1.2 焊工所用的氬弧焊把、 氬氣減壓流量計,應經常檢查,確保在氬弧焊封底時氬氣為層流狀態。

2.1.3 坡口型式按設計要求,對口間隙 2.5~4mm。

2.1.4 焊件組裝前應將坡口表面及母材內、外壁 的油、漆、垢、銹等清理干凈,直至露出金屬光澤,清理范圍為每側各 10~15mm。

2.1.5 管子對口應在自由狀態下,禁止強力對口,更不準采用加熱增長的方法進對口。

2.1.6 對口間隙要均勻, 錯口值≤ 1mm, 對接管焊口端面應與管子中心線垂直,其偏斜度△ f≤ 2mm。

2.1.7 焊口腳手架應便于焊工施焊,否則應采取相應措施。

2.1.8 施工需要增加短節時, 管子對接焊口中心線距離管子彎曲起點不得小于 100mm,兩個對接焊口間距離不得小于 150mm。

2.1.9 焊口局部間隙過大時,應進行修理,嚴禁在間隙內加填塞物。

2.1.10焊接場所應有防風、防雨等措施。

2.2 焊接電源:氬弧焊打底時采用直流正接法,焊條蓋面時采用直流反接法。焊接電流參考值如下:

水平固定焊:

打底層: 90—— 110A

填充及蓋面層: φ 3.2:110-125A; φ 4:140-170A

垂直固定焊:

打底層: 100—— 130A

填充及蓋面層: φ 3.2:110-135A; φ 4:160-180A

2.3 對口時應使用填塊,填塊點焊以方便去除和牢固為準則。

2.4 氬弧焊時填絲方法(內填絲或外填絲法)視間隙大小自已選擇,管子內不得有穿堂風。

2.5 引弧、收弧必須在坡口內進行,收弧要填滿熔池,將電弧引向坡口熄弧。 點焊或打底時,如產生缺陷,必須用電磨工具磨除, 方可繼續施焊。

2.6 當打底焊完成半周或多半周時,應用手電筒檢查透度質量,發現問題及時處理。

2.7 打底完畢,仔細檢查封底質量,確認合格后,關閉氣源,調整電源極性,及時進行電焊填充及蓋面層蓋面焊接。

2.8 嚴禁在被焊件表面隨意引弧、試驗電流或焊接臨時支撐物等。

2.9 首層蓋面時不宜連弧運條,不得熔透封底焊縫。

蓋面完畢應及時清理焊縫表面熔渣、飛濺。 經自檢合格后,在焊縫附近打上自已的代號鋼印。焊縫經無損檢驗,如有超標缺陷,可用挖補的方式返修,但同一位置上挖補次數不得超過三次,并做到:

a 徹底清除缺陷。

b 補焊時按補焊工藝要求進行。

焊接施工過程結束后,并經無損探傷合格、質量驗收通過后,對焊縫進行涂刷清漆保養。

四、資料整理

1 對口裝配檢查合格方可進行點焊或施焊,屬現場見證點。

2 施焊完畢經自檢合格后應打上本人代號鋼印,屬現場見證點。

3 技術資歷料及質量記錄

3.1 技術交底記錄

3.2 焊接施工記錄

3.3 焊接驗評記錄

3.4 焊接材料使用質量跟蹤記錄

五、質量驗收標準

1 本施工項目驗收級別為四級。

2 內部質量按 DL/T5069-96 及 DO/T5048-95規范評定

3 焊縫表面質量按《火電施工質量檢驗及評定標準(焊接篇)》(1996年版)規定進行檢查,焊接接頭表面質量標準(優良級)如下:

焊縫成形:焊縫過渡圓滑、勻直,接頭良好

焊縫余高:0~2mm

焊縫寬窄差:≤ 2mm

咬邊:無

錯口:外壁≤ 1mm

彎折:≤ 3/200

裂紋、弧坑、氣孔、夾渣:無

六、安全技術措施

1 焊工必須遵守各項安全及文明施工的規定。

2 焊工必須穿工作服,戴絕緣手套,穿絕緣鞋。

3 焊工在使用電磨工具時必須戴防護眼鏡,使用前檢查電磨工具砂輪片是否松動,是否需要更換砂輪片。

4 作業區下有易燃易爆物品時要做好防止飛濺物下落的措施。

5 應避免電焊線與帶有感應線圈的設備相連。

6 使用電動工具時要采取防護措施,嚴禁在帶負荷的情況下斷開閘刀,合上閘刀。

7 焊接場所應有防風、防雨行措施。

8 高空對口焊接的腳手架應牢固、可靠,焊工必須系好安全帶,并嚴格執行高空作業的有關規定。