一、前言

本合金鋼管焊接技術標準對所有規格型號的合金鋼管產品焊接準備、工藝流程、操作工藝、質量要求、注意問題等事項進行了詳細總結,極具參考價值。

依據標準:

《現場設備、工業管道焊接工程施工及驗收規范》 GB 50236-98

《工業設備管道安裝規范》 GB 50235-97

二、施工準備

1.材料要求

1.1 鋼管無銹蝕,管材不得有彎曲、銹蝕重皮及凹凸不平等現象。管件無偏扣、亂扣、絲扣不全或角度不準現象。管材及管件均應有出廠合格證及其他相應質量證明材料。

1.2 焊接鋼管做防腐用的防銹漆、調和漆必須有出廠合格證。

2.主要機具

2.1 機具:電焊機、套絲機、電鉆、電錘、砂輪機、試壓泵等。

2.2 工具:手錘、壓力案、管鉗等。

2.3 其它:鋼直尺、水平尺、角尺、小線等。

3.作業條件

3.1 明裝托、吊干管安裝必須在安裝層的結構頂板完成后進行。沿管線安裝位置的模板及雜物清理干凈,托吊卡件均已安裝牢固,位置正確。

3.2 立管安裝應在主體結構完成后進行。每層均應有明確的標高線。

三、工藝流程

安裝準備→孔洞預留→預制加工→卡架安裝→管道安裝→試壓→防腐

四、操作工藝

1.預制加工

按設計圖紙畫出管道分路、管徑、變徑、預留管口,閥門位置等草圖,在實際安裝的結構位置做上標記,按標記分段量出實際安裝的準確尺寸,記錄在施工草圖上,然后按草圖測得的尺寸預制加工,使用專用工具垂直切割管材,切口應平滑,無毛刺; 清潔管材與管件的連接部位,避免沙子、灰塵等損害接頭的質量。

2.焊接連接

2.1 焊接工藝應遵照已批準的焊接工藝規程執行。

2.2 采暖管道采用焊接鋼管焊接,焊接時應有防風、雨措施;一般管道的焊接為對口型式及組對,電焊應符合表1 規定。

表1

| 接頭名稱 | 對口型式 | 接頭尺寸(mm) | |||

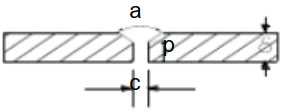

| 管子對接 V型坡口 |

|

壁厚δ | 間隙C | 鈍邊p | 坡口角度a |

| 5~8 8~12 |

1.5~2.5 2~3 |

1~1.5 1~1.5 |

60~70 60~65 |

||

注:δ ≥ 5 ㎜的管子對接如能保證焊透可不開坡口。

2.3 管材與法蘭應先將管材插入法蘭盤內,先點焊 2~3 點再用角尺找正找平后方可焊接。

2.4 厚壁大管徑管口的焊接應采用多層多道焊,多層多道焊縫時,應逐層進行檢查合格后方可焊接次層,直至完成。

2.5 壓力管道焊接完成后,應及時清理焊縫表面,外觀檢查合格。

2.6 焊縫外觀成型應良好,且應平滑過渡;焊縫寬度應以每邊超過坡口邊緣 2mm為宜,焊縫表面不得低于母材表面。

2.7 焊縫表面不允許有裂紋、未熔合、氣孔、夾渣和飛濺等缺陷存在。

2.8 對預制完成的管道應做好焊口清理,管膛內部清潔,管口封閉及分類整齊擺放。

2.9 管道對接焊口的組對必須做到內壁齊平,內壁錯邊量不可超標;管子組對點固,應由焊接同管子的焊工進行,點固用的焊條或焊絲應與正式焊接所用的相同,點焊長度為 10-15mm,高度為 2-4mm,且應超過管壁厚的 2/3 ;管道焊縫表面不得裂縫、氣孔、夾渣等缺陷。

2.10 管道連接時,不得強力對口,尤其與設備連接部分當松開螺栓,對口部分應處于正確的位置。

2.11 管道上的對接焊口或法蘭接口必須避免與支、吊架重合。

五、質量要求

1.直管段上兩對接焊口中心線間的距離,當公稱直徑大于或等于 150mm時,不應小于 150mm;當公稱直徑小于 l50mm時,不應小于管子外徑。2.焊縫距離彎管 ( 不包括壓制、熱推或中頻彎管 ) 起彎點不得小于 100mm,且不得小于管子外徑。

3.卷管的縱向焊縫應置于易檢修的位置,且不宜在底部。

4.環焊縫距支、吊架凈距不應小于 50mm;需熱處理的焊縫距支、吊架不得小于焊縫寬度的 5 倍,且不得小于 100mm。

5.不宜在管道焊縫及其邊緣上開孔。

6.有加固環的卷管,加固環的對接焊縫應與管子縱向焊縫錯開,其間距不應小于 l00mm。加固環距管子的環焊縫不應小于 50mm。

7.管子、管件的坡口形式和尺寸應符合設計文件規定。

8.管道坡口加工宜采用機械方法,也可采用等離子弧、氧乙炔焰等熱加工方法。采用熱加工方法加工坡口后,應除去坡口表面的氧化皮、熔渣及影響接頭質量的表面層,并應將凹凸不平處打磨平整。

9.管道組成件組對時,對坡口及其內外表面進行的清理范圍≥ 10mm,清理合格后應及時焊接。

10.除設計文件規定的管道冷拉伸或冷壓縮焊口外,不得強行組對。

11.管道對接焊口的組對應做到內壁齊平,內壁錯邊量應符合表2 的規定。

管道組對內壁錯邊量 表2

| 管道材質/鋼號/牌號/鋼級 | 內壁錯邊以量 | |

| 綱 | 不宜超過壁厚的10%,且不大于2mm | |

| 鋁及鍋臺金 | 壁厚≤ 5mm | 不大于0.5mm |

| 壁厚> 5mm | 不宜超過壁厚的10%且不大于2mm | |

| 銅及銅合金 . 鈦 | 不宜超過壁厚的10%且不大于1mm | |

12.在焊接和熱處理過程中 , 應將焊件墊置牢固。

13.當對螺紋接頭采用密封焊時 , 外露螺紋應全部密封。

14.對管內清潔要求較高且焊接后不易清理的管道,其焊縫底層應采用氬弧焊施焊。機組的循環油、控制油、密封油管道,當采用承插焊時,承口與插口的軸向不宜留間隙。

六、應注意問題

1.焊接管道時偏移、錯口。制作安裝技術水平不夠或焊接前點焊開焊。

2.焊條焊皮脫落,焊條不允許存放在陰暗潮濕處。

3.支、吊架制作歪、扭、尺寸不準。原因是支、吊架制作時地面不平整,對精度要求不嚴。需加強檢查,注意質量驗收。

4.使用機電設備、機具前應檢查確認性能良好,電機機具的漏電保護裝置靈敏有效。不得 " 帶病" 運轉。

5.管道預制加工、安裝、試壓等工序應緊密銜接,如施工有間斷,應及時將敞開的管口封閉,以防掉進雜物造成管道堵塞。