一、適用范圍

本合金鋼管焊接工藝規(guī)范適用于管子與管子、管子與附件之間的對接和角接接頭,焊接時,可采用純 CO2 氣體或 CO2+Ar 混合氣體的 CO2 半自動或自動焊接,也可采用鎢極氬弧焊。焊接位置為管子水平轉(zhuǎn)動位置和管子水平固定位置。同時規(guī)定了 CO2氣體保護焊和鎢極氬弧焊用于管子焊接的焊接前準(zhǔn)備、人員、工藝要求、工藝過程和檢驗。

引用文件:Q/SWS 42-010-2003 焊縫返修通用工藝規(guī)范

二、焊接前準(zhǔn)備

1、CO2 半自動或自動焊焊絲選用,見表1。

表1 CO2 半自動或自動焊焊絲選用

| 母材材質(zhì)/鋼號/牌號/鋼級 | 焊絲牌號 | 規(guī)格(mm) |

|

| 碳鋼管 | H08Mn2SiA、 DW-100 TWE-711、 YJ502 KFX-712C |

φ 0.8 φ 1.0 φ 1.2 |

|

| 不銹鋼管 | 1Cr18Ni9Ti | 1Cr18Ni9Ti | φ 1.0 φ 1.2 |

| 316L | 316L(實芯) 316L(藥芯) |

||

| 317L | 317L(實芯) 317L(藥芯) |

||

2、鎢極氬弧焊焊絲的選用,見表2。

表2 鎢極氬弧焊焊絲的選用

| 母材材質(zhì)/鋼號/牌號/鋼級 | 焊絲牌號 | 規(guī)格(mm) |

|

| 碳鋼管 | J50 | φ 1.6 φ 2.4 |

|

| 不銹鋼管 | 1Cr18Ni9Ti | 1Cr18Ni9Ti(棒狀) | |

| 316L | 316L (棒狀) | ||

| 317L | 317L (棒狀) | ||

3、保護氣體

無論是 CO2 半自動或自動焊所用的 CO2 氣體、CO2+Ar 混合氣體,還是鎢極氬弧焊所用的純 Ar 氣體,均應(yīng)符合氣體質(zhì)量使用標(biāo)準(zhǔn),其純度達 99.9 %。

4、焊接設(shè)備

使用的焊機應(yīng)嚴(yán)格進行定期檢測維修,確保良好的操作性能。

5、焊接坡口

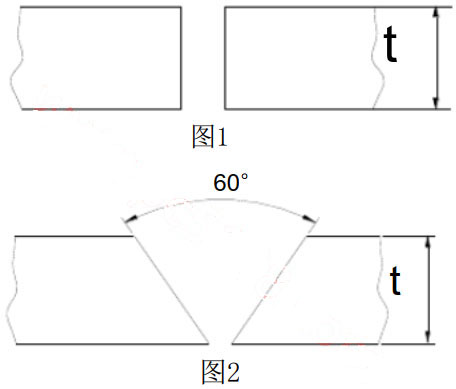

5.1 壁厚 t ≤ 2mm時,管子對接拼縫均不開坡口焊接,見圖1。

5.2 壁厚 t > 2mm的管子對接拼縫,均應(yīng)開坡口,見圖2。

6、焊前清潔

6.1 焊工必須對焊縫坡口面和坡口兩側(cè)各寬 20mm范圍內(nèi)(角接焊縫在焊接面兩側(cè)各寬 20mm范圍內(nèi))作清理,并去除油、銹等污物。

6.2 對于碳鋼管的銹蝕,應(yīng)用鋼刷打磨除銹。不銹鋼管應(yīng)用丙酮進行清理。

6.3 坡口加工殘留毛刺應(yīng)除去,并應(yīng)重新清理。

7、人員準(zhǔn)備

凡從事該工藝焊接的焊工,必須經(jīng)過船級社資格認(rèn)可考試,考試合格并經(jīng)船級社認(rèn)可后,方能參與相應(yīng)等級項目的焊接。

三、工藝要求

1、裝配要求

1.1 裝配工在安裝管子對接時,首先要檢查管子接口同心度,防止安裝錯邊。

1.2 管子對接定位可選用定位“馬”固定,或在焊縫內(nèi)作定位焊固定。

1.3 裝配間隙,見表3。

表3 裝配間隙

|

管子規(guī)格 (管子直徑 φ ,壁厚 t) |

坡口型式 | 間隙(mm) |

| t ≤ 2( φ 無限制) | I型 | 1.6~2 |

| φ ≤ 90 或 2< t ≤4 | V型 | 2~2.4 |

| φ ≥90 或 t > 4 | V型 | 2.4~3 |

2、對于要求單面焊雙面成型的管子拼縫,焊前,有色金屬管內(nèi)應(yīng)充氬氣保護,并采用鎢極氬弧焊( TIG 焊)打底。

3、船上安裝要求單面焊雙面成型的管子拼縫,因無法進行充氣保護,焊接中應(yīng)仔細(xì)觀察熔池,以確保背面焊縫質(zhì)量。對于不銹鋼管,焊后,管內(nèi)要作鈍化處理。

4、焊接參數(shù)

為確保管子的焊接質(zhì)量,焊接時應(yīng)參照表4 的焊接參數(shù)進行。

表4 焊接參數(shù)

| 焊接 方法 |

管子規(guī)格 (mm) (直徑 φ 壁厚 t) |

層 數(shù) |

焊絲 直徑 (mm) |

鎢棒 直徑 (mm) |

焊接 電流 (A) |

電弧 電壓 (V) |

氣體流量 (L/MIN) | |

| 焊接 氣流量 |

保護 氣流量 |

|||||||

| CO2 半 白 動 或 白 動 焊 |

t≤ 2 (Φ 不限 制) |

1 | 0.8 1.0 |

― | 70~130 | 16~21 | 15~20 | ― |

| Φ ≤ 90 或 2< t< 4 |

2 | |||||||

| 90-150 | 18~22 | |||||||

| Φ > 90 或 t≥4 |

1 | 1.0 1.2 |

70-130 | 16~21 | ||||

| 2 | 90-150 | 18~22 | ||||||

| 3 | 100〜160 | 18~24 | ||||||

| 鎢 極 氬 弧 焊 |

t≤ 2 ( Φ 不限 制) |

1 | 1.6 | 2.4 | 45 | 11 | 12 | 4 |

| Φ ≤ 90 或 2< t< 4 |

1 | 50~55 | 13~14 | 15 | 5 | |||

| 2 | 45~50 | 12~13 | ||||||

| 3 | 2.4 | 55~60 | 13~14 | |||||

| Φ > 90 或 t≥4 |

1 | 1.6 | 50~60 | 16 | 6 | |||

| 2 | 60~70 | 14~15 | ||||||

| 3 | 2.4 | |||||||

四、工藝過程

1、焊前充氣

焊前先用鋁鉑膠帶對所焊管子接縫兩端面及坡口面封住 (對于較長管子可采用海綿、泡沫、可溶紙等工具做成堵板,設(shè)置于距焊縫 150mm~200mm的兩側(cè),造成一個氣室),管子一端充氬氣,管子另一端開一個約 5mm的小孔排氣,等管子內(nèi)空氣排盡并被氬氣充滿后,方可開始焊接。

2、焊接過程

焊接時,先撕開坡口面上的鋁鉑膠帶,長約( 30~40) mm,焊一段后,再撕開一段。不得將坡口面上的鋁鉑膠帶全部撕完后再焊。焊接過程中,必須始終對管內(nèi)充氬保護。

3、滯后充氣

焊接結(jié)束停留數(shù)分鐘后,再停止充氣保護。對于多層焊的中間層和蓋面層,無論采用何種方法焊接,必須全過程處于管內(nèi)充氣保護,持續(xù)至整個接頭焊接結(jié)束。

4、對于要求為深熔焊不作射線探傷要求的管子拼縫,如:二級管的拼縫焊接打底層可直接選用 CO2 氣體保護焊。而要求射線探傷的管子拼縫,打底層必須采用鎢極氬弧焊,中間層及蓋面層可采用 CO2 氣體保護焊或鎢極氬弧焊焊接。

5、操作要領(lǐng)

5.1 CO2氣體保護焊操作要領(lǐng)

5.1.1 焊接中,焊槍角度后仰 15°~ 20°,焊絲伸出長度為(10~15) mm。

5.1.2 當(dāng)采用橫向擺動運條方法時,擺動幅度稍大于根部間隙或前一層焊縫兩趾端,并略作停頓,以保證根部及兩趾間熔透。

5.1.3 中途熄弧時,必須用砂輪將弧坑打磨成圓滑過渡,再引弧繼續(xù)焊接。當(dāng)焊縫與定位焊相接時,必須將定位焊去除,然后再引弧焊接。

5.2 鎢極氬弧焊操作要領(lǐng)

5.2.1 對于水平轉(zhuǎn)動管子對接的焊接,引弧可選在垂直位置與焊接方向相反10°~ 20°區(qū)域內(nèi)引弧(即 1~2 點鐘位置)。

5.2.2 對于水平固定管子對接的焊接,引弧應(yīng)選在仰臉部偏左或偏右 10mm 處引弧(順時針焊接,引弧點在約 5 點鐘位置。逆時針焊接,引弧點在約 7 點鐘位置) 。

5.2.3 引弧必須引在坡口內(nèi),不得在坡口處管壁表面隨意引弧。

5.2.4 對于每個點的位置,在施焊過程中 ,始終沿圓周方向進行變化著。焊接采用半擊穿法。加以焊絲,以滴狀形式使焊絲溶化的熔滴熔于熔孔中形成熔池,填充焊絲端點始終在熔池內(nèi),焊炬要勻速移動。

5.2.5 當(dāng)焊接熄弧后重新引弧時,引弧點應(yīng)在弧坑后面重疊焊縫( 5~ 10) mm處引弧,電弧引然后,焊炬在引弧處停留( 5~10)秒,以獲得與焊縫同寬明亮、濕潤的焊縫,隨后向焊接方向運弧,直至移動至弧坑根部出現(xiàn)熔孔時,方可填充焊絲。

5.2.6 焊接結(jié)束后,應(yīng)借助焊機上的電流衰減裝置,逐漸減小焊接電流,從而使熔池逐漸變小,熄弧后,氬氣在收弧處延時保護,直至熔池冷凝,焊炬方可移開。

五、檢驗

1、焊接結(jié)束后,焊工必須對自己所焊部位的焊縫表面敲清飛濺,并仔細(xì)檢查所焊的焊縫表面是否存在焊接缺陷,如有缺陷存在,需采用砂輪剔除缺陷,修補完整后方可提交驗收。

2、管子表面焊縫的外觀檢查,應(yīng)按該船對管子焊接表面質(zhì)量驗收要求執(zhí)行。

3、管子焊縫的內(nèi)在質(zhì)量,應(yīng)按不同管系工藝要求進行一定比例 X 光拍片檢查,評片標(biāo)準(zhǔn)按該船對管子焊接拍片評片標(biāo)準(zhǔn)執(zhí)行。

4、當(dāng)焊縫內(nèi)部經(jīng) X 光探傷后有超標(biāo)準(zhǔn)的缺陷存在時,必須進行修復(fù)。返修工藝按 Q/SWS 42-010-2003《焊縫返修通用工藝規(guī)范》執(zhí)行。

5、焊接缺陷修復(fù),應(yīng)選用砂輪或機械的方法將缺陷部位剔除,重新進行焊接,并再進行 X 光探傷檢查。當(dāng)焊接缺陷有延伸可能時,檢查員在原拍片部位兩端有權(quán)加片檢查。

6、當(dāng)管子焊接結(jié)束后須進行密性試驗檢查的焊縫如有滲漏,則必須停止密性試驗,找出滲漏部位,用砂輪或機械的方法,剔除滲漏處的焊縫,重新焊接,并再次進行密性試驗檢查,直至滲漏消失。